Beskrivelse

I moderne elektronikproduktion er kvaliteten af den industrielle printkortmontage direkte afgørende for slutproduktets ydeevne og pålidelighed.Som totalleverandør af printkortløsninger med 17 års brancheerfaring har vi en dyb forståelse for de strenge krav til industrielle anvendelser af printkortmontage - fra absolut pålidelighed til medicinsk udstyr til langsigtet stabilitet til industrielle kontrolsystemer og fra miljømæssig tilpasningsevne til bilelektronik til ekstrem ydeevne til rumfart.Denne artikel vil udforske nøgleteknologier, kvalitetskontrol og industrielle anvendelser af industriel printkortmontage og vise, hvordan moderne elektronikproduktion opnår den perfekte balance mellem funktionalitet og pålidelighed gennem præcisionsprocesser.

Kerneteknologiske fordele ved industriel PCB-samling

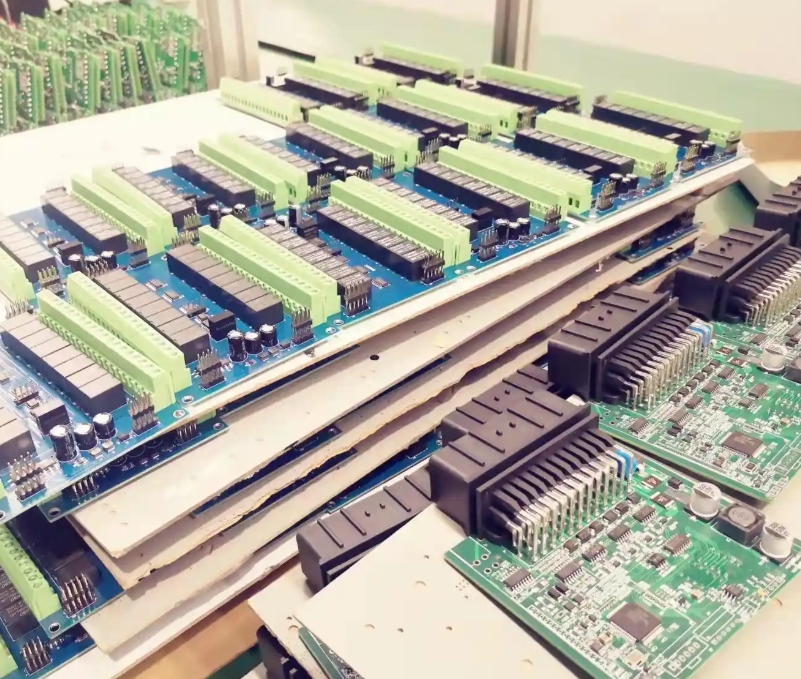

I den hurtigt voksende elektronikindustri har industriel printkortmontering udviklet sig fra simpel komponentmontering til et systematisk projekt, der integrerer materialevidenskab, præcisionsmaskiner og automatiseringskontrol.De fuldautomatiske SMT-produktionslinjer, der er bygget på vores fabrikker, kan opnå ensartet kvalitet for millioner af loddefuger i timen takket være synergien mellem tre centrale teknologisøjler.

1. Monteringsteknologi med høj præcision

Det er den første kvalitetsbarriere for industriel PCB-samling.Vores multifunktionelle placeringsmaskine er udstyret med et submikron vision-positioneringssystem, som nøjagtigt kan håndtere forskellige komponentkrav lige fra 01005 ultraminiaturekomponenter (0,4 mm x 0,2 mm) til store BGA'er (45 mm x 45 mm). I den faktiske produktion når placeringsnøjagtigheden op på ±25 μm (CPK≥1,67), og komponentforskydningen kontrolleres nøje inden for 15 % af pad-bredden, hvilket er langt bedre end industristandardkravet på 25 %. Denne præcision garanterer integriteten af højfrekvent signaltransmission og varmeafledningsevnen for strømforsyninger.

2.Intelligente systemer til styring af svejseprocessen

Danner grundlag for en pålidelig elektrisk forbindelse.Vores 10-temperaturzone Nitrogen Shielded Reflow Furnace er udstyret med et temperatursporingssystem i realtid, der automatisk optimerer temperaturprofilen for forskellige loddepastalegeringer (SAC305, SnBi58 osv.) og PCB-materialer (høj TG, keramiske substrater osv.).Faktiske data viser, at systemet kan kontrollere loddefejlshastigheden ved 200DPPM (fejl pr. million point), især i QFN, LGA og andre bundpudekomponenter med et loddeudbytte på 99,98% eller mere.

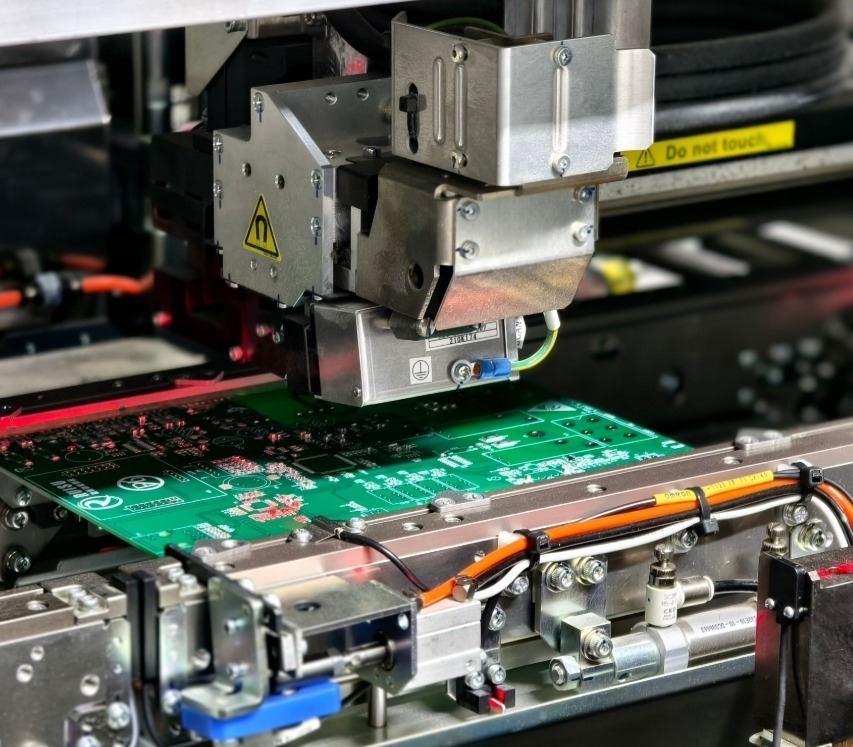

3.3D-inspektionsteknologisystem

Closed-loop kontrol af proceskvalitet er realiseret.SPI (Solder Paste Inspection), AOI (Automatic Optical Inspection) og 3D-røntgen, der anvendes på produktionslinjen, danner "kvalitetstrekanten":SPI-systemet overvåger afvigelsen i loddemassens tykkelse med en opløsning på 5 μm; AOI-udstyr genkender abnormiteter i loddefuger med en dybde på 0,02 mm² gennem deep learning-algoritmen; og røntgen kan visualisere den interne forbindelse på det 56-lags printkort. Denne inspektionsstrategi med flere lag har resulteret i en opdagelsesrate på 98% af tidlige procesproblemer, hvilket dramatisk reducerer de efterfølgende reparationsomkostninger.

Fuld procesfremstillingskapacitet fra design til test

Pålideligheden af industrielle elektroniske enheder begynder i designfasen, fortsætter gennem fremstillingsprocessen og slutter med testning.Vores **komplette livscyklusproduktionssystem** dækker alle kritiske punkter fra designstøtte til masseproduktion og sikrer, at PCB-komponenter opretholder langvarig stabil drift i barske industrimiljøer.

1. Fase med optimering af design

Vores ingeniørteam vil gribe ind i kundens designproces på forhånd for at give anbefalinger om produktionsanalyse (DFM) og Design for Reliability (DFR).Ved hjælp af dedikeret simuleringssoftware er vi i stand til at identificere problemer med impedanstilpasning i højhastighedssignallinjer, forudsige varmefordeling i effektplanet og foreslå optimeringsløsninger. Vi har hjulpet en industriel controller-kunde med at reducere antallet af design-iterationer fra 5 til 2, hvilket forkortede udviklingscyklussen med 40 %. Dette samarbejde på forhånd reducerer kvalitetsrisikoen i den senere produktion betydeligt.

2.Fleksibel produktionslinje

Fleksible produktionslinjer kan samtidig reagere på forskellige produktionsbehov: SMT-linjer med to skinner muliggør hurtig linjeskift (< 15 minutter) og understøtter fleksibel produktion fra prototyper til mellemvolumen (50-10.000 stykker); selektivt bølgelodningsudstyr kan kontrollere det termiske chokområde for gennemgående hulkomponenter ud over 5 mm af nabokomponenter; tredobbelt antiforebyggende belægningsproces styrer nøjagtigt belægningens tykkelse mellem 25-75 μm for at imødekomme kravene til forskellige beskyttelsesniveauer.Den tredobbelte belægningsproces styrer præcist belægningens tykkelse mellem 25-75 μm for at opfylde forskellige beskyttelsesniveauer.Denne fleksible produktionskapacitet gør det muligt for os at betjene kunder inden for forskellige områder, f.eks. medicinsk udstyr og industriel automatisering, uden at gå på kompromis med produktionseffektiviteten eller kvalitetsstandarderne.

3.System til verificering af pålidelighed

Pålidelighedsverifikationssystemet er den vigtigste fordel, der adskiller os fra almindelige PCB-samling fabrikker. Ud over konventionel ICT (in-circuit test) og FCT (funktionel test) har vi etableret et komplet ESS-laboratorium (Environmental Stress Screening), der kan udføre:

– Temperaturcyklustest (-55°C~+125°C, 100 cyklusser)

Opbevaring ved høj temperatur og høj luftfugtighed (85℃/85%RH, 1000 timer)

– Mekanisk vibrationstest (5-500 Hz, 30 minutter for hver af de 3 akser)

Power cycle-test (0-100 % belastning, 10.000 gange)

Disse strenge tests sikrer produkternes langsigtede pålidelighed i industrielle miljøer. Kontrolkortet i et jernbanetransportprojekt har opnået over 50.000 timers drift uden fejl i marken efter at have bestået testene.

Industrielle specialprocesser og materialeløsninger

Industrielle elektroniske enheder står ofte over for ekstreme miljømæssige udfordringer som høje temperaturer, høj luftfugtighed, vibrationer og korrosion, som er vanskelige at imødekomme med almindelige PCB-samlingsprocesser i forbrugerklassen.Vi har udviklet **Specialty Process Systems**, der er specialiseret i disse barske forhold og giver pålidelige løsninger til kritiske anvendelser.

1. Loddeteknologi med høj pålidelighed

Vi har udviklet en række forskellige løsninger til forskellige anvendelsesscenarier

Copper Wire Bonding-teknologien (CWB) bruges til højstrømsforbindelser, der erstatter traditionelle trådbindingsmetoder og øger den strømførende kapacitet med op til 300 %.

Ag-sintring til samling af effektmoduler med driftstemperaturer på op til 200 °C.

Lodning ved lav temperatur (SnBi58) bruges til varmefølsomme komponenter, og procesvinduet styres inden for ±3 ℃.

Disse processer har øget MTBF (Mean Time Between Failure) for et opladningsmodul til elbiler fra 50.000 timer til 150.000 timer.

2.Muligheder for behandling af specialsubstrater

Opfyld kravene til forskellige komplekse applikationer

Tyk kobber-PCB (6 oz kobbertykkelse) behandlingsteknologi til understøttelse af højstrøms industrielt strømforsyningsdesign.

Rigid-Flex (Rigid-Flex) integreret støbeproces for at reducere antallet af stikfejl

Behandling af metalsubstratets (IMS) varmeledningsevne for at løse problemet med højeffekt-LED-varmeafledning

Højfrekvente materialer (Rogers, Tecneli) præcisionsbehandling for at sikre 5G-basestationernes RF-ydelse.

3.Til kemisk korrosion i industrielle miljøer

Vi tilbyder et beskyttelsesprogram på flere niveauer

Nano-coating-teknologi, der danner en 5-8 μm beskyttelsesfilm, som består en 96-timers salttågetest.

– Conformal Coating-proces for at opnå tredelt beskyttelse (fugt, skimmel og salttåge).

Potteteknologi bruges til undervandsudstyr for at opnå et IP68-beskyttelsesniveau.

Efter indførelsen af disse beskyttelsesteknologier blev fejlraten for havovervågningsudstyret i et salttågemiljø reduceret med 90 %.

Eksempler på industrielle anvendelser og teknologisk innovation

Den sande værdi af industriel PCB-montageteknologi ligger i dens evne til at løse branchespecifikke problemer. Gennem de følgende typiske tilfælde kan du forstå, hvordan vi kombinerer avanceret produktionsteknologi med industriens behov for at skabe praktiske løsninger.

1. Industriel automatisering

En producent af PLC'er (Programmable Logic Controllers) af et internationalt mærke stod over for en høj fejlrate på sine produkter i marken.Vi leverede en omfattende løsning gennem optimering af signalintegritet og design af vibrationsbeskyttelse:

Impedansstyring (±7 %) af 24-lags HDI-backplane for at reducere signaljitter med 42 %.

– Forbedret pålidelighed af BGA-loddeforbindelser med Via-in-Pad-teknologi.

– Udviklet specialiserede antivibrationsarmaturer for at reducere stress under produktionen med 60 procent

Efter implementeringen blev antallet af produktfejl i marken reduceret fra 1,8 % til 0,15 %, hvilket reducerede kundens tab med ca. 2 millioner dollars om året.

2.Anvendelse af medicinsk udstyr

Vi leverer PCB-komponenter med ultralav støj til en avanceret medicinsk billeddannelsesenhed:

– Brug af materialer med meget lavt tab (Dk=3,3±0,05)

– Implementeret en hybridlaminatstruktur for at kontrollere den termiske udvidelseskoefficient (CTE).

– Udviklet særlig rengøringsproces til at kontrollere ioniske rester til <0,3μg/cm².

I sidste ende er udstyrets signal-støj-forhold (SNR) forbedret med 35 %, og detektionsnøjagtigheden når op på 0,1 mm.

3.Nyt energifelt

En producent af fotovoltaiske invertere oplevede tidlig svigt af effektmoduler. Den løsning til optimering af den termiske styring, vi foreslog, omfattede:

– Design af en 3D-varmeafledningsstruktur med 55% lavere termisk modstand

– Anvendelse af substrat til aktiv metallodning (AMB)

Optimerede hulrum i loddetinnet på 5 % (typisk 15 % i branchen)

Løsningen forlængede produktets levetid fra 5 til 10 år ved 70 °C omgivelsestemperatur.

4.Inden for bilelektronik

Vi har udviklet et produktionssystem til bilindustrien, som lever op til AEC-Q100-standarderne:

– Etablering af temperatur-vibrations-stresstestproces for kompositmaterialer

– Implementeret et sporbarhedssystem for forsyningskæden.

– Udviklet højtemperaturbestandig tilslutningsproces (150 °C kontinuerlig drift)

Vi har leveret masseproduktionstjenester til mere end 30 typer ECU'er til biler og har leveret mere end 5 millioner stykker produkter uden fejl.

Et teknologisk økosystem til kontinuerlig innovation

I et teknologisk miljø i hastig udvikling skal industriel printkortmontage konstant bryde med eksisterende grænser. Den innovationsplatform for samarbejde mellem industri, universitet og forskning, som vi har opbygget, fortsætter med at fremme den teknologiske udvikling i industrien og løse de udfordringer, som elektronikproduktion står over for i fremtiden.

1. Avanceret teknologi til integration af emballage

System-in-package-teknologien (SiP) integrerer flere chips i en enkelt pakke og reducerer dermed størrelsen på et sensormodul med 70 %.

Indlejrede komponenter PCB-processen (EDP) vil være passive komponenter, der er begravet i kortet for at forbedre pålideligheden

– Wafer-level packaging (WLP) processing capabilities til at understøtte integrationen af en ny generation af sensorer.

2.Digitaliseret intelligent produktionssystem (DIMS)

– MES-systemet overvåger 200+ procesparametre i realtid

Hvert printkort har et unikt ID og 15 års datalagring.

Big data-analyse forudsiger tidspunktet for vedligeholdelse af udstyr, hvilket reducerer nedetiden med 30 %.

3.Grøn produktionsteknologi

Blyfri loddeproces i overensstemmelse med RoHS 2.0-standarderne.

Genbrug af affald steg til over 95 %.

– Udviklet fremstillingsproces med lav temperatur for at reducere energiforbruget med 40 %.

Gennem strategiske partnerskaber med globale materialeleverandører, udstyrsproducenter og forskningsinstitutioner fortsætter vi med at omdanne banebrydende teknologier til industrielt anvendelige produktionsløsninger. For eksempel er den nyligt udviklede **Photonics Integration Technology** med succes blevet anvendt til produktion af optiske moduler til 5G-basestationer, hvilket forbedrer den optiske justeringsnøjagtighed til ±1 μm-niveau.

Hvorfor vælge Topfast?

Industriel PCB-samling er en balancekunst – at finde den optimale løsning mellem præcision og effektivitet, innovation og modenhed, omkostninger og pålidelighed.I 17 år har vi altid overholdt et princip: kvaliteten af industrielle elektroniske produkter er ikke kun relateret til virksomhedens omdømme, men også sikkerheden og stabiliteten i slutbrugersystemet.

Fra medicinsk udstyr, der redder liv, til industrielle automatiseringssystemer, der sikrer produktionssikkerheden, til bilelektronik, der beskytter kørselssikkerheden, til energisystemer, der opretholder netstabiliteten - hvert printkort, vi monterer, har en vigtig mission.Dette er den grundlæggende motivation for os til at investere i topmoderne udstyr (akkumuleret investering på mere end 30 millioner dollars), opdyrke et professionelt team (teknikere med gennemsnitligt 12 års erfaring inden for området) og forbedre kvalitetssystemet (certificeret af ISO9001, IATF16949 osv.).

I fremtiden, med udbredelsen af Industri 4.0 og AIoT-teknologier, vil industriel elektronik stå over for mere komplekse integrationsudfordringer og hårdere miljøkrav.Vi vil fortsætte med at uddybe vores præcisionsfremstillingsteknologi, mens vi udvider vores løsningsmuligheder på systemniveau for at levere teknisk support fra PCB-design, fremstilling og samling til vores globale industrikunder og for i fællesskab at fremme den løbende forbedring af pålidelighedsstandarder for vigtige elektroniske komponenter.