El proceso de laminado de PCB es un paso fundamental en la fabricación de circuitos impresos multicapa. Consiste en unir permanentemente capas conductoras (lámina de cobre), capas aislantes (preimpregnado) y materiales de sustrato a alta temperatura y presión para formar una estructura de circuito multicapa con interconexiones de alta densidad. Este proceso determina directamente la resistencia mecánica, el rendimiento eléctrico y la fiabilidad a largo plazo de las placas de circuito impreso, sirviendo de base técnica para la miniaturización y el desarrollo de alta frecuencia de los dispositivos electrónicos modernos.

Principios básicos y funciones del proceso de laminado de placas de circuito impreso

El proceso de laminación utiliza esencialmente las características de flujo y curado de las resinas termoendurecibles a alta temperatura para lograr la unión permanente de materiales multicapa en un entorno de presión controlado con precisión. Entre sus principales funciones se incluyen:

- Interconexión eléctrica: Permite interconexiones verticales entre circuitos de distintas capas, proporcionando la base física para cableados complejos.

- Asistencia mecánicaProporciona rigidez estructural y estabilidad dimensional a las placas de circuito impreso.

- Protección del aislamiento: Aísla diferentes capas conductoras mediante materiales dieléctricos para evitar cortocircuitos.

- Gestión térmicaOptimiza las vías de disipación del calor mediante la selección de materiales y la estructura de laminación.

Sistema de material de laminación

Composición del material del núcleo

| Tipo de material | Función principal | Especificaciones comunes | Variantes especiales |

|---|

| Núcleo de sustrato | Proporciona soporte mecánico y aislamiento básico | FR-4, grosor 0,1-1,6 mm | High-Tg FR-4, materiales de alta frecuencia (serie Rogers) |

| Preimpregnado (PP) | Unión y aislamiento entre capas | 106/1080/2116, etc., contenido de resina 50-65%. | Bajo caudal, alta resistencia al calor |

| Lámina de cobre | Formación de la capa conductora | 1/2 oz-3 oz (18-105 μm) | Lámina con tratamiento inverso, lámina de perfil bajo |

Selección de materiales

- Temperatura de transición vítrea (Tg): El FR-4 estándar es de 130-140 °C, mientras que los materiales de alta Tg pueden alcanzar los 170-180 °C.

- Constante dieléctrica (Dk): Los circuitos de alta velocidad requieren materiales de baja Dk (3,0-3,5).

- Factor de disipación (Df): Las aplicaciones de alta frecuencia requieren Df < 0,005.

- Coeficiente de expansión térmica (CTE)El CTE del eje Z debe ser inferior a 50 ppm/°C para evitar el agrietamiento de las vías.

Flujo detallado del proceso de laminación

1. Etapa de pretratamiento

- Preparación del materialVerificar los modelos de material y los números de lote, medir el contenido de resina y el flujo.

- Tratamiento de la capa interior: Oxidar para aumentar la rugosidad de la superficie y mejorar la adherencia.

- Diseño apilado: Siga los principios de simetría para evitar alabeos debidos a desajustes del CET.

2.Apilado y alineación

- Sistema de alineación: Utilice orificios de cuatro ranuras (tolerancia de +0,1 mm) o sistemas de alineación por rayos X (precisión ±15 μm).

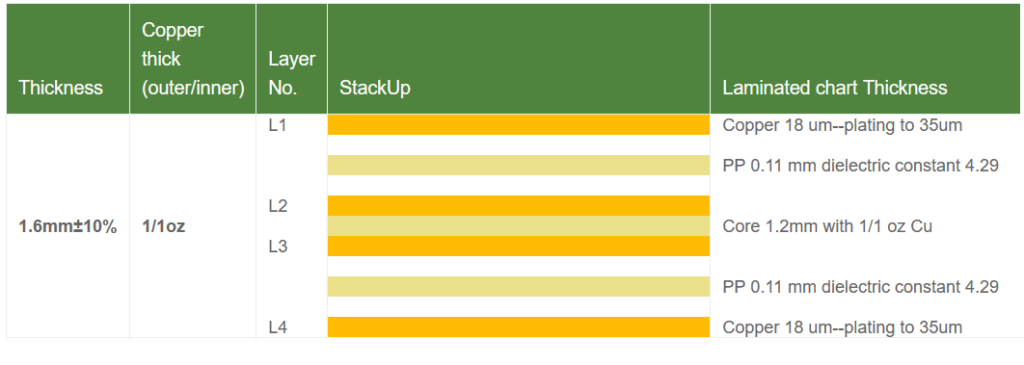

- Secuencia de apilamiento: Estructura típica de 8 capas: lámina de cobre-PP-núcleo-PP-núcleo-PP-lámina de cobre.

3.Control de parámetros del ciclo de laminación

| Parámetro | Rango de control | Impacto |

|---|

| Tasa de calentamiento | 2-3 °C/min | Demasiado rápido provoca un curado desigual de la resina; demasiado lento reduce la eficacia. |

| Temperatura de laminación | 180-200 °C | Demasiado alto degrada la resina; demasiado bajo provoca un curado incompleto. |

| Aplicación de presión | 200-350 PSI | Demasiado alto provoca un flujo excesivo de resina; demasiado bajo reduce la adherencia. |

| Nivel de vacío | ≤50 mbar | Elimina las sustancias volátiles y el aire residual. |

| Tiempo de curado | 60-120 min | Garantiza la reticulación completa de la resina. |

4.Postcurado y enfriamiento

- Paso Refrigeración: Controle la velocidad de enfriamiento (1-2 °C/min) para reducir la tensión interna.

- Alivio del estrés: Mantener la temperatura por debajo de Tg durante un tiempo para reducir la tensión residual.

Placa de circuito impreso multicapa

Placa de circuito impreso multicapaAnálisis y contramedidas para defectos comunes de laminación

Delaminación y vacíos

- CausasFlujo de resina insuficiente, residuos volátiles, contaminación del material.

- SolucionesOptimice la curva de calentamiento, añada una etapa de desgasificación al vacío y controle estrictamente la humedad ambiental (<40% HR).

Deformación

- CausasDesajuste del CTE, presión desigual, velocidad de enfriamiento excesiva.

- SolucionesAdopta un diseño simétrico, optimiza la distribución de la presión y controla la velocidad de enfriamiento.

Deficiencia de resina y exposición del tejido de vidrio

- CausasFlujo excesivo de resina, presión excesiva.

- SolucionesSeleccione PP de bajo caudal, optimice la curva de presión, utilice barras de presa.

Tecnologías avanzadas de laminación

Laminación asistida por vacío

La tecnología de laminación asistida por vacío mejora significativamente la calidad de la unión entre capas de las placas de circuito multicapa al realizar el proceso en un entorno de vacío total (≤5 mbar). Esta técnica elimina eficazmente el aire y los compuestos volátiles entre las capas durante el prensado, reduciendo la tasa de defectos causados por burbujas del 5-8 % tradicional a menos del 1 %.Es especialmente adecuada para la fabricación de placas de alta frecuencia y placas de cobre gruesas, ya que estas requieren una consistencia extremadamente alta en las propiedades dieléctricas y la conductividad térmica entre capas. El entorno de vacío garantiza que la resina rellene completamente los huecos del circuito durante la fase de flujo, formando una capa dieléctrica uniforme que reduce la pérdida de transmisión de señales de alta frecuencia entre un 15 y un 20 %.En aplicaciones de cobre grueso (≥3 oz), la asistencia al vacío previene eficazmente la delaminación causada por irregularidades en la lámina de cobre, aumentando la resistencia al desprendimiento entre capas a más de 1,8 N/mm. Los modernos equipos de laminación al vacío también incorporan sistemas de detección de presión en tiempo real, con monitorización de 128 puntos, lo que garantiza una uniformidad de presión dentro de ±5 %, lo que mejora considerablemente la consistencia de la producción.

Tecnología de laminación secuencial

La tecnología de laminación secuencial permite la fabricación de placas multicapa muy complejas mediante múltiples etapas de prensado. Este proceso consiste en laminar primero las capas internas del núcleo con prepreg parcial para formar submódulos, seguido de taladrado, recubrimiento y otros procesos para establecer interconexiones. Por último, se añaden las capas restantes en una segunda laminación.Este enfoque paso a paso permite incrustar componentes pasivos (como resistencias y condensadores) y capas funcionales especiales (por ejemplo, sustratos metálicos térmicamente conductores) entre las capas, lo que permite la integración del sistema en el paquete. En la producción de PCB de alta gama con 16 o más capas, la laminación secuencial controla la precisión de la alineación entre capas dentro de ±25 µm, al tiempo que evita la tensión acumulada que se genera en el prensado de un solo paso.Además, esta tecnología admite estructuras dieléctricas híbridas, por ejemplo, utilizando materiales de baja pérdida (como poliimida modificada) para capas de señales de alta velocidad y materiales altamente conductores térmicamente para capas de potencia, lo que reduce la pérdida de inserción para señales de alta velocidad de 56 Gbps en 0,8 dB/cm.Aunque el ciclo de producción aumenta en un 30 %, el rendimiento mejora hasta el 98,5 %, lo que lo hace especialmente adecuado para PCB utilizados en equipos de comunicación 5G y servidores de gama alta.

Proceso de laminación a baja temperatura

El proceso de laminación a baja temperatura utiliza sistemas de resina especialmente modificados para completar la laminación a temperaturas reducidas de 130-150 °C, lo que supone entre 40 y 50 °C menos que los métodos convencionales. Mediante el diseño molecular de las resinas epoxi y la optimización de los sistemas catalíticos, la resina alcanza una reticulación completa a temperaturas más bajas, manteniendo un valor Tg ≥160 °C.La principal ventaja es una reducción significativa de la tensión térmica en los componentes sensibles, lo que evita la deformación del material y la degradación del rendimiento causadas por las altas temperaturas.En la fabricación de placas de circuito flexible y placas rígidas-flexibles, la laminación a baja temperatura controla la contracción de los sustratos de poliimida dentro del 0,05 % y reduce la desalineación del circuito a ±15 µm. Además, este proceso reduce notablemente el consumo de energía (con un ahorro superior al 30 %) y las emisiones de CO₂, lo que se ajusta a los requisitos de fabricación ecológica.Los últimos avances incluyen resinas de baja temperatura mejoradas con nanorrellenos (por ejemplo, que incorporan nanopartículas de sílice), que reducen el coeficiente de expansión térmica (CTE) entre capas a 35 ppm/°C, cumpliendo los requisitos de fiabilidad de la electrónica automovilística en entornos que van de -40 °C a 150 °C.

Control de calidad e inspección

Pruebas destructivas

- Análisis de la microsección: Comprueba la adherencia entre capas, el relleno de resina y la calidad de la pared del orificio.

- Prueba de resistencia al pelado: Evalúa la adhesión entre la lámina de cobre y el sustrato (requisito estándar ≥1,0 N/mm).

- Prueba de estrés térmico: Inmersión en soldadura a 288 °C durante 10 segundos para comprobar si hay delaminación.

Ensayos no destructivos

- Exploración por ultrasonidos: Detecta vacíos internos y defectos de delaminación.

- Inspección por rayos XEvalúa la precisión de la alineación entre capas y el posicionamiento de los componentes integrados.

- Prueba de rigidez dieléctrica: Verifica el rendimiento del aislamiento entre capas.

Tendencias del proceso de laminación

- Innovación de materialesResinas modificadas nanorrellenas, materiales de alta frecuencia con bajas pérdidas, sustratos sin halógenos respetuosos con el medio ambiente.

- Perfeccionamiento del proceso: Monitorización de presión-temperatura en tiempo real, optimización de parámetros AI, tecnología digital twin.

- Inteligencia de equipos: Redes integradas de sensores, sistemas de control adaptativo, diagnóstico y mantenimiento a distancia.

- Desarrollo sostenible: Reduzca el consumo de energía en más de un 30%, minimice las emisiones de COV y mejore la utilización de materiales.

Requisitos específicos de la aplicación

| Campo de aplicación | Requisitos especiales de laminación | Solución de laminación típica |

|---|

| Electrónica automotriz | Alta fiabilidad, resistencia a los ciclos térmicos | Materiales de alta Tg, sistemas de resina mejorados |

| Comunicación 5G | Baja pérdida, Dk/Df estable | Materiales especiales de alta frecuencia, estricto control del contenido de resina |

| Aeroespacial | Adaptabilidad a entornos extremos | Sustratos de poliimida, procesos de laminación a alta temperatura |

| Electrónica de consumo | Delgadez, alta densidad | Núcleos ultrafinos, control preciso de la resina |

Conclusión

El proceso de laminado de PCB, como paso central en la fabricación de placas de circuitos multicapa, determina directamente el rendimiento y la fiabilidad del producto final. A medida que los dispositivos electrónicos evolucionan hacia frecuencias, velocidades y densidades más altas, la tecnología de laminado avanza hacia una mayor precisión, inteligencia y sostenibilidad medioambiental. Dominar los principios, materiales y control de parámetros del laminado es crucial tanto para el diseño de PCB como para la fabricación de alta calidad.