Kuvaus

Nykyaikaisessa elektroniikan valmistuksessa teollisen piirilevykokoonpanon laatu määrittää suoraan lopputuotteen suorituskyvyn ja luotettavuuden.Yhden luukun piirilevyratkaisujen tarjoajana, jolla on 17 vuoden kokemus alalta, ymmärrämme syvästi piirilevykokoonpanon teollisuussovellusten tiukat vaatimukset – lääketieteellisten laitteiden absoluuttisesta luotettavuudesta teollisuuden ohjausjärjestelmien pitkäaikaiseen vakauteen ja autoteollisuuden elektroniikan ympäristösopeutuvuudesta ilmailu- ja avaruustekniikan äärimmäiseen suorituskykyyn.Tässä artikkelissa tarkastellaan teollisuuden piirilevykokoonpanon keskeisiä tekniikoita, laadunvalvontaa ja teollisuussovelluksia ja osoitetaan, miten nykyaikainen elektroniikkavalmistus saavuttaa täydellisen tasapainon toiminnallisuuden ja luotettavuuden välillä tarkkuusprosessien avulla.

Teollisen PCB-kokoonpanon keskeiset teknologiset edut

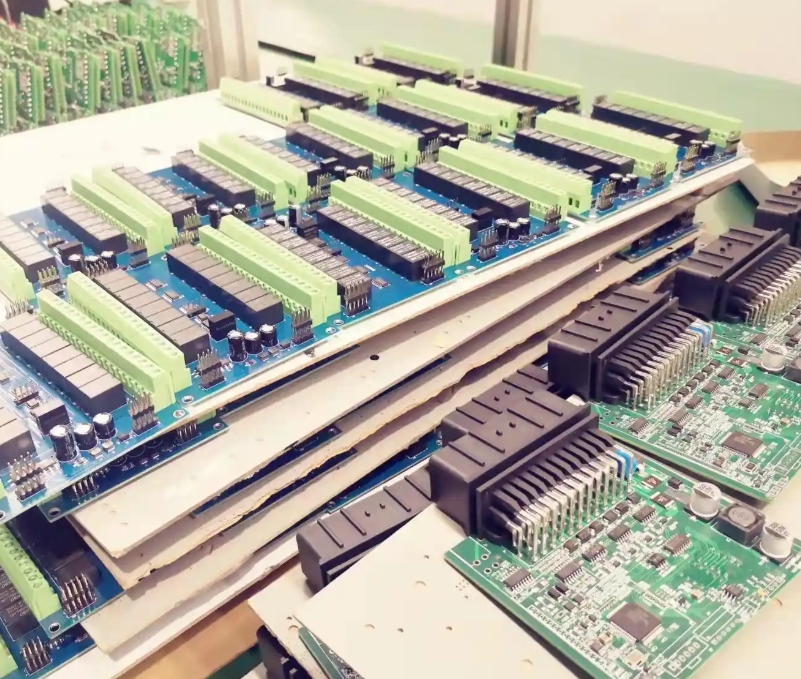

Nopeasti kasvavassa elektroniikkateollisuudessa teollinen piirilevykokoonpano on kehittynyt yksinkertaisesta komponenttien asennuksesta järjestelmälliseksi projektiksi, jossa yhdistyvät materiaalitiede, tarkkuuskoneet ja automaatio-ohjaus.Tehtaissamme rakennetut täysin automatisoidut SMT-tuotantolinjat pystyvät saavuttamaan tasaisen laadun miljoonille juotosliitoksille tunnissa kolmen keskeisen teknologiapilarin synergian ansiosta.

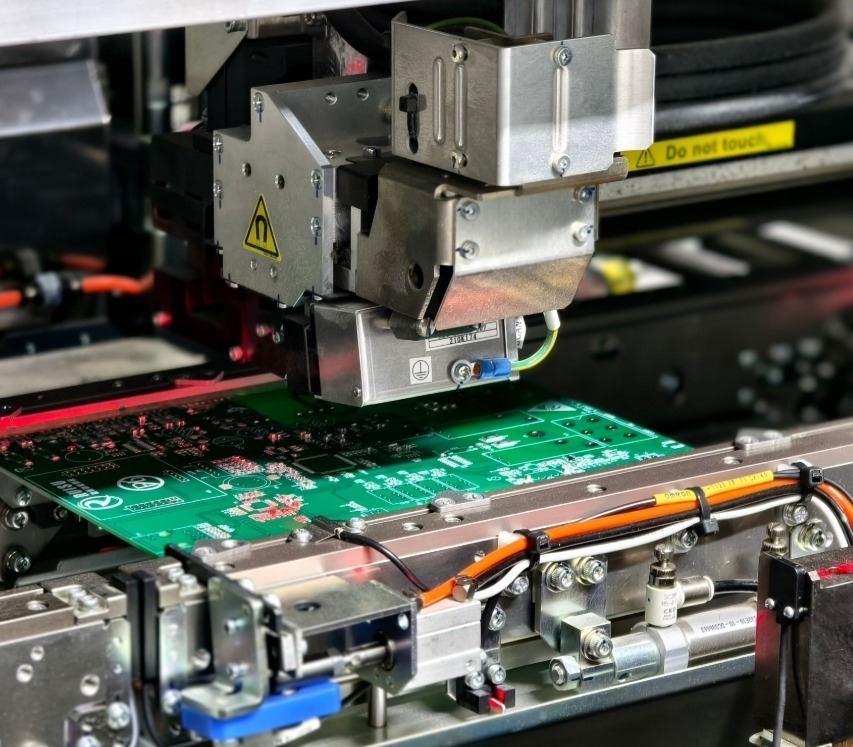

1. Korkean tarkkuuden asennustekniikka

Se on ensimmäinen laatueste teolliselle PCB-kokoonpanolle.Monikäyttöinen sijoituskoneemme on varustettu submikronisella visio-paikannusjärjestelmällä, joka pystyy käsittelemään tarkasti erilaisia komponenttivaatimuksia 01005-ultramikronisista komponenteista (0,4 mm x 0,2 mm) suuriin BGA-komponentteihin (45 mm x 45 mm). Todellisessa tuotannossa sijoitustarkkuus on ±25μm (CPK≥1,67), ja komponenttien siirtymä on tiukasti valvottu 15 prosentin rajoissa padin leveydestä, mikä on paljon parempi kuin alan standardivaatimus, joka on 25 prosenttia. Tämä tarkkuus takaa suurtaajuussignaalien siirron eheyden ja teholaitteiden lämmönsiirtokyvyn.

2.Älykkäät hitsausprosessin ohjausjärjestelmät

Muodostaa perustan luotettavalle sähköliitännälle.10 lämpötilavyöhykkeen typpisuojattu reflow-uunimme on varustettu reaaliaikaisella lämpötilan seurantajärjestelmällä, joka optimoi automaattisesti lämpötilaprofiilin eri juotospastaseoksille (SAC305, SnBi58 jne.) ja piirilevymateriaaleille (korkea TG, keraamiset substraatit jne.).Todelliset tiedot osoittavat, että järjestelmä voi hallita juotosvirheiden määrää < 200DPPM (virheitä miljoonaa pistettä kohti), erityisesti QFN-, LGA- ja muissa pohjalevyjen komponenttien juottotuotossa 99,98 % tai enemmän.

3.3D-tarkastustekniikkajärjestelmä

Prosessin laatua valvotaan suljetussa kierrossa.SPI (Solder Paste Inspection, juotospastatarkastus), AOI (Automatic Optical Inspection, automaattinen optinen tarkastus) ja 3D-röntgentarkastus tuotantolinjalla muodostavat "laatukolmion":SPI-järjestelmä valvoo juotospastan paksuuden poikkeamaa 5 μm:n resoluutiolla; AOI-laitteisto tunnistaa syvällisen oppimisalgoritmin avulla juotosliitosten poikkeavuudet 0,02 mm²:n syvyydellä; ja röntgenkuvaus voi visualisoida 56-kerroksisen piirilevyn sisäisen yhteyden. Tämän monikerroksisen tarkastusstrategian ansiosta prosessin varhaisvaiheen ongelmat on havaittu 98-prosenttisesti, mikä on vähentänyt huomattavasti myöhempiä korjauskustannuksia.

Täydelliset prosessivalmiudet suunnittelusta testaukseen

Teollisuuden elektroniikkalaitteiden luotettavuus alkaa suunnitteluvaiheesta, jatkuu valmistusprosessin läpi ja päättyy testaukseen.**täyden elinkaaren valmistusjärjestelmämme** kattaa kaikki kriittiset kohdat suunnittelun tuesta massatuotantoon, mikä varmistaa, että piirilevykomponentit toimivat vakaasti pitkällä aikavälillä ankarissa teollisuusympäristöissä.

1. Suunnittelun yhteisoptimointivaihe

Insinööritiimimme puuttuu asiakkaan suunnitteluprosessiin etukäteen antaakseen valmistettavuusanalyysejä (DFM) ja luotettavuussuosituksia (DFR).Erityisen simulointiohjelmiston avulla pystymme tunnistamaan impedanssin sovitusongelmat nopeissa signaalilinjoissa, ennustamaan lämmön jakautumisen tehotasossa ja ehdottamaan optimointiratkaisuja. Olemme auttaneet erästä teollisuusohjainasiakasta vähentämään suunnittelun iteraatioiden määrää viidestä kahteen, mikä lyhensi kehityssykliä 40 prosenttia. Tämä etukäteisyhteistyö vähentää merkittävästi laaturiskejä myöhemmässä tuotannossa.

2.Joustava tuotantolinja

Joustavat tuotantolinjat voivat samanaikaisesti vastata monipuolisiin tuotantotarpeisiin: kaksikiskoiset SMT-linjat mahdollistavat nopean linjanvaihdon (< 15 minuuttia) ja tukevat joustavaa tuotantoa prototyypeistä keskivolyymiin (50-10 000 kappaletta); valikoiva aaltojuotoslaitteisto voi hallita läpireikäkomponenttien lämpöshokkialuetta, joka ylittää 5 mm:n etäisyydeltä naapurikomponentteja; kolminkertainen ennaltaehkäisevä päällystysprosessi ohjaa tarkasti päällysteen paksuutta 25-75μm:n välillä, jotta se täyttää eri suojaustasojen vaatimukset.Kolminkertainen suojaava pinnoitusprosessi säätelee tarkasti pinnoitteen paksuutta välillä 25-75μm eri suojaustasojen täyttämiseksi.Tämän joustavan tuotantokapasiteetin ansiosta voimme palvella asiakkaita eri aloilla, kuten lääkinnällisten laitteiden ja teollisuusautomaation alalla, tuotannon tehokkuudesta tai laatuvaatimuksista tinkimättä.

3.Luotettavuuden todentamisjärjestelmä

Luotettavuuden tarkastusjärjestelmä on keskeinen etu, joka erottaa meidät tavallisista PCB-kokoonpano tehtaat. Perinteisten ICT- (piirin sisäinen testi) ja FCT- (toiminnallinen testi) testien lisäksi olemme perustaneet täydellisen Environmental Stress Screening (ESS) -laboratorion, joka voi suorittaa:

– Lämpötilan syklitesti (-55 ℃ ~ + 125 ℃, 100 sykliä)

– Säilytys korkeassa lämpötilassa ja korkeassa kosteudessa (85 ℃/85% RH, 1000 tuntia).

– Mekaaninen tärinätesti (5-500 Hz, 30 minuuttia kullekin kolmelle akselille).

– Virranvaihtotesti (0-100% kuormitus, 10 000 kertaa).

Näillä tiukoilla testeillä varmistetaan tuotteiden pitkäaikainen luotettavuus teollisuusympäristöissä. Rautatieliikenneprojektin ohjauskortti on testien läpäisemisen jälkeen toiminut kentällä yli 50 000 tuntia virheettömästi.

Teollisuuden erikoisprosessit ja materiaaliratkaisut

Teollisuuden elektroniset laitteet kohtaavat usein äärimmäisiä ympäristöhaasteita, kuten korkeita lämpötiloja, korkeaa kosteutta, tärinää ja korroosiota, joita on vaikea täyttää tavallisilla kuluttajaluokan PCB-kokoonpanoprosesseilla.Olemme kehittäneet **erikoisprosessijärjestelmiä**, jotka ovat erikoistuneet näihin vaikeisiin olosuhteisiin ja tarjoavat luotettavia ratkaisuja kriittisiin sovelluksiin.

1. Korkean luotettavuuden juottotekniikka

Olemme kehittäneet erilaisia ratkaisuja erilaisiin sovelluskohteisiin.

– Kuparilankaliitostekniikkaa (Copper Wire Bonding, CWB) käytetään suurvirtaisissa liitoksissa, sillä se korvaa perinteiset lankaliitosmenetelmät ja lisää virransiirtokapasiteettia jopa 300 %.

– Ag-sintraus tehomoduulien kokoonpanoon jopa 200 °C:n käyttölämpötiloissa.

– Matalan lämpötilan juottamista (SnBi58) käytetään lämpöherkille komponenteille, ja prosessi-ikkunaa hallitaan ±3 ℃:n sisällä.

Nämä prosessit ovat nostaneet sähköauton latausmoduulin MTBF (Mean Time Between Failure) -aikaa 50 000 tunnista 150 000 tuntiin.

2.Erikoissubstraattien käsittelyvalmiudet

Vastaa erilaisten monimutkaisten sovellusten vaatimuksiin

& # 8211; Paksu kuparipiirilevy (6oz kuparin paksuus) käsittelytekniikka, joka tukee korkean virran teollisen virtalähteen suunnittelua.

– Jäykkä-Flex (Rigid-Flex) integroitu valuprosessi liittimien vikakohtien vähentämiseksi.

– Metallialustan (IMS) lämmönjohtavuuskäsittely, joka ratkaisee suuritehoisen LED-lämmön haihtumisen ongelman

– Suurtaajuusmateriaalit (Rogers, Tecneli) tarkkuuskäsittely 5G-tukiasemien RF-suorituskyvyn varmistamiseksi.

3.Kemialliseen korroosioon teollisuusympäristöissä

Tarjoamme monitasoisen suojeluohjelman

– Nanopinnoitustekniikka muodostaa 5-8μm:n suojakalvon, joka läpäisee 96 tunnin suolasuihkutestin.

– Conformal Coating -prosessi kolmen suojan (kosteus-, home- ja suolasuihkun) saavuttamiseksi.

– Potting-tekniikkaa käytetään vedenalaisissa laitteissa IP68-suojaustason saavuttamiseksi.

Näiden suojaustekniikoiden käyttöönoton jälkeen merivalvontalaitteiden vikaantumisprosentti suolasuihkuympäristössä väheni 90 %.

Esimerkkejä teollisuuden sovelluksista ja teknologiainnovaatioista

Teollisen PCB-kokoonpanotekniikan todellinen arvo on sen kyky ratkaista teollisuuskohtaisia ongelmia. Seuraavien tyypillisten tapausten avulla voit ymmärtää, miten yhdistämme kehittyneen valmistustekniikan ja teollisuuden tarpeet käytännön ratkaisujen luomiseksi.

1. Teollisuusautomaatio

Kansainvälisen tuotemerkin PLC-ohjainten (ohjelmoitavien logiikkaohjainten) valmistaja kohtasi suuren vikaantumisprosentin tuotteissaan kentällä.Tarjosimme kattavan ratkaisun signaalin eheyden optimoinnin ja tärinäsuojauksen suunnittelun avulla:

– 24-kerroksisen HDI-taustalevyn impedanssin säätö (±7 %) vähentää signaalijitteriä 42 %.

– Parannettu BGA-juotosliitosten luotettavuus Via-in-Pad-tekniikan avulla.

– Kehitettiin erikoistuneita tärinäntorjuntalaitteita, jotka vähentävät stressiä tuotannon aikana 60 prosentilla.

Käyttöönoton jälkeen tuotteen kenttävikojen määrä väheni 1,8 prosentista 0,15 prosenttiin, mikä pienensi asiakkaan tappioita noin 2 miljoonalla dollarilla vuodessa.

2.Lääkinnällisten laitteiden käyttö

Tarjoamme erittäin hiljaisia PCB-komponentteja huippuluokan lääketieteelliseen kuvantamislaitteeseen:

– Erittäin alhaisen häviön materiaalien käyttö (Dk = 3,3 ± 0,05).

– Toteutettiin hybridilaminaattirakenne lämpölaajenemiskertoimen (CTE) hallitsemiseksi.

– Kehitetty erityinen puhdistusprosessi, jonka avulla ionijäämät voidaan hallita tasolle <0,3μg/cm².

Laitteiston signaali-kohinasuhde (SNR) paranee 35 % ja havaintotarkkuus on 0,1 mm.

3.Uusi energiakenttä

Eräs aurinkosähköisen invertterin valmistaja kohtasi tehomoduulien ennenaikaisen vikaantumisen. Ehdotettuun lämmönhallinnan optimointiratkaisuun sisältyi:

– 3D-lämmönsiirtorakenteen suunnittelu 55% pienemmällä lämpövastuksella

– Aktiivisen metallijuotosalustan (AMB) soveltaminen

– Optimoidut juotoshäviöt < 5% (alan tyypillinen 15%)

Ratkaisu pidentää tuotteen käyttöikää 5:stä 10 vuoteen 70 °C:n ympäristölämpötilassa.

4.Autoteollisuuden elektroniikka

Kehitimme autoteollisuuden valmistusjärjestelmän, joka täyttää AEC-Q100-standardit:

– Lämpötila-tärinän komposiittitestausprosessin perustaminen

– Otti käyttöön toimitusketjun jäljitettävyysjärjestelmän.

– Kehitetty korkean lämpötilan kestävä liitäntäprosessi (150 ℃ jatkuva toiminta).

Olemme tarjonneet massatuotantopalveluja yli 30 erityyppiselle autojen ECU:lle ja toimittaneet yli 5 miljoonaa kappaletta virheettömiä tuotteita.

Jatkuvan innovoinnin teknologiaekosysteemi

Nopeasti kehittyvässä teknologisessa ympäristössä teollisen piirilevykokoonpanon on jatkuvasti murrettava olemassa olevia rajoja. Rakentamamme teollisuuden, yliopistojen ja tutkimuksen yhteistyöhön perustuva innovaatioalusta edistää edelleen alan teknologista kehitystä ja ratkaisee elektroniikkateollisuuden tulevaisuuden haasteita.

1. Kehittynyt pakkausten integrointitekniikka

– System-in-package (SiP) -tekniikka integroi useita siruja yhteen pakkaukseen, mikä pienentää anturimoduulin kokoa 70 prosenttia.

– Sulautetut komponentit PCB-prosessi (EDP) on passiivisia komponentteja, jotka on haudattu aluksella luotettavuuden parantamiseksi.

– Wafer-level packaging (WLP) -prosessointivalmiudet tukevat uuden sukupolven antureiden integrointia.

2.Digitalisoitu älykäs valmistusjärjestelmä (DIMS)

– MES-järjestelmä valvoo yli 200 prosessiparametria reaaliajassa.

– Jokaisella piirilevyllä on yksilöllinen tunniste ja 15 vuoden tietojen säilytysaika.

– Big data -analyysi ennustaa laitteiden huollon ajoituksen, mikä vähentää seisokkiaikoja 30 prosenttia.

3.Vihreä valmistustekniikka

– Lyijytön juotosprosessi on RoHS 2.0 -standardien mukainen.

– Jätteiden kierrätysaste nousi yli 95 prosenttiin.

– Kehitetty matalalämpötilavalmistusprosessi, joka vähentää energiankulutusta 40 %.

Strategisten kumppanuuksien kautta, joita meillä on maailmanlaajuisten materiaalitoimittajien, laitevalmistajien ja tutkimuslaitosten kanssa, voimme edelleen muuntaa huipputeknologiaa teollisesti käyttökelpoisiksi valmistusratkaisuiksi. Esimerkiksi hiljattain kehitettyä **Fotonics Integration Technology** -teknologiaa on sovellettu menestyksekkäästi 5G-tukiasemien optisten moduulien tuotantoon, mikä on parantanut optisen kohdistustarkkuutta ±1μm:n tasolle.

Miksi valita Topfast?

Teollinen piirilevykokoonpano on tasapainon taito – optimaalisen ratkaisun löytäminen tarkkuuden ja tehokkuuden, innovaation ja kypsyyden, kustannusten ja luotettavuuden välillä.17 vuotta, olemme aina noudattaneet yhtä periaatetta: teollisten elektroniikkatuotteiden laatu ei liity vain yrityksen maineeseen, vaan myös loppukäyttäjäjärjestelmän turvallisuuteen ja vakauteen.

Lääketieteellisistä laitteista ihmishenkien pelastamiseen, teollisuusautomaatiojärjestelmistä tuotannon turvallisuuden varmistamiseen, autoelektroniikasta ajoturvallisuuden suojaamiseen ja energiajärjestelmistä verkon vakauden ylläpitämiseen – jokaisella kokoonpanemallamme piirilevyllä on tärkeä tehtävä.Tämä on perustavanlaatuinen motivaatio, jonka vuoksi investoimme uusimpiin laitteisiin (kertyneet investoinnit ovat yli 30 miljoonaa dollaria), kasvatamme ammattitaitoista tiimiä (teknikot, joilla on keskimäärin 12 vuoden kokemus alalta) ja parannamme laatujärjestelmää (ISO9001- ja IATF16949-sertifioitu jne.).

Tulevaisuudessa teollisuuselektroniikkaan kohdistuu Industry 4.0- ja AIoT-tekniikoiden yleistymisen myötä entistä monimutkaisempia integrointihaasteita ja tiukempia ympäristövaatimuksia.Jatkamme tarkkuusvalmistustekniikkamme syventämistä ja laajennamme samalla järjestelmätason ratkaisukykyjämme tarjotaksemme kokonaisvaltaista teknistä tukea piirilevysuunnittelusta, valmistuksesta kokoonpanoon globaaleille teollisuusasiakkaillemme ja edistämme yhdessä keskeisten elektroniikkakomponenttien luotettavuusstandardien jatkuvaa parantamista.