Le processus de laminage des circuits imprimés est une étape critique dans la fabrication des circuits imprimés multicouches.Il consiste à lier de manière permanente des couches conductrices (feuilles de cuivre), des couches isolantes (pré-imprégnées) et des matériaux de substrat à haute température et sous pression pour former une structure de circuit multicouche avec des interconnexions à haute densité.Ce processus détermine directement la résistance mécanique, les performances électriques et la fiabilité à long terme des circuits imprimés, servant de base technique à la miniaturisation et au développement à haute fréquence des appareils électroniques modernes.

Principes de base et fonctions du processus de stratification des circuits imprimés

Le processus de laminage utilise essentiellement les caractéristiques d'écoulement et de durcissement des résines thermodurcissables à haute température pour obtenir une liaison permanente des matériaux multicouches dans un environnement de pression contrôlé avec précision. Ses principales fonctions sont les suivantes

- Interconnexion électrique: Permet des interconnexions verticales entre les circuits sur différentes couches, fournissant la base physique pour un câblage complexe.

- Soutien mécaniqueAssure la rigidité structurelle et la stabilité dimensionnelle des circuits imprimés.

- Protection de l'isolation: Isolation des différentes couches conductrices par des matériaux diélectriques afin d'éviter les courts-circuits.

- Gestion thermiqueOptimise les voies de dissipation de la chaleur grâce à la sélection des matériaux et à la structure de la stratification.

Système de matériaux de pelliculage

Composition du matériau de base

| Type de matériau | Fonction principale | Spécifications communes | Variantes spéciales |

|---|

| Noyau du substrat | Fournit un support mécanique et une isolation de base | FR-4, épaisseur 0,1-1,6 mm | FR-4 à haute température, matériaux haute fréquence (série Rogers) |

| Pré-imprégné (PP) | Collage et isolation des couches intermédiaires | 106/1080/2116, etc., teneur en résine 50-65%. | Faible débit, haute résistance à la chaleur |

| Feuille de cuivre | Formation d'une couche conductrice | 1/2 oz à 3 oz (18 à 105 μm) | Feuille traitée à l'envers, feuille à profil bas |

Considérations relatives à la sélection des matériaux

- Température de transition vitreuse (Tg): La norme FR-4 est de 130-140 °C, tandis que les matériaux à haute Tg peuvent atteindre 170-180 °C.

- Constante diélectrique (Dk): Les circuits à grande vitesse nécessitent des matériaux à faible Dk (3.0-3.5).

- Facteur de dissipation (Df): Les applications à haute fréquence nécessitent un Df < ; 0,005.

- Coefficient de dilatation thermique (CTE): Le coefficient de dilatation thermique (CTE) de l'axe Z doit être inférieur à 50 ppm/°C afin d'éviter toute fissuration des vias.

Flux détaillé du processus de lamination

1. Phase de prétraitement

- Préparation du matérielVérifier les modèles de matériaux et les numéros de lots, mesurer la teneur en résine et le débit.

- Traitement de la couche intérieure: Oxyder pour augmenter la rugosité de la surface et améliorer l'adhérence.

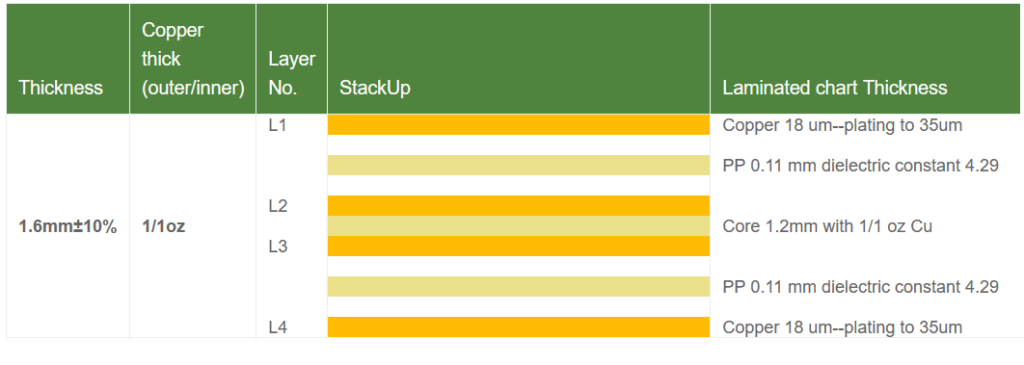

- Stack-Up Design: Respecter les principes de symétrie afin d'éviter les déformations dues à une inadéquation de l'ECU.

2.Empilage et alignement

- Système d'alignement: Utilisez des trous à quatre fentes (+0,1 mm de tolérance) ou des systèmes d'alignement par rayons X (précision ±15 μm).

- Séquence d'empilage: Structure typique à 8 couches : feuille de cuivre-PP-noyau-PP-noyau-PP-feuille de cuivre.

3.Contrôle des paramètres du cycle de lamination

| Paramètres | Plage de contrôle | Impact |

|---|

| Taux de chauffage | 2-3 °C/min | Une vitesse trop élevée entraîne un durcissement inégal de la résine ; une vitesse trop faible réduit l'efficacité. |

| Température de lamination | 180-200 °C | Une valeur trop élevée dégrade la résine ; une valeur trop faible entraîne un durcissement incomplet. |

| Application de la pression | 200-350 PSI | Une valeur trop élevée entraîne un écoulement excessif de la résine ; une valeur trop faible réduit l'adhérence. |

| Niveau de vide | ≤ 50 mbar | Élimine les substances volatiles et l'air résiduel. |

| Temps de séchage | 60-120 min | Assure une réticulation complète de la résine. |

4.Post-polymérisation et refroidissement

- Refroidissement par étapes: Contrôler la vitesse de refroidissement (1 à 2 °C/min) afin de réduire les contraintes internes.

- Soulagement du stress: Maintenir la température en dessous de Tg pendant un certain temps afin de réduire les contraintes résiduelles.

Circuit imprimé multicouche

Circuit imprimé multicoucheAnalyse et contre-mesures pour les défauts de laminage courants

Décollement et vides

- CausesFlux de résine insuffisant, volatiles résiduels, contamination du matériau.

- SolutionsOptimisation de la courbe de chauffe, ajout d'une étape de dégazage sous vide et contrôle strict de l'humidité ambiante (<40% RH).

Déformation

- CausesInadéquation du CTE, pression inégale, vitesse de refroidissement excessive.

- SolutionsAdopter une conception symétrique, optimiser la distribution de la pression et contrôler le taux de refroidissement.

Défaut de résine et exposition du tissu de verre

- CausesDébit de résine excessif, pression excessive.

- SolutionsChoisir un PP à faible débit, optimiser la courbe de pression, utiliser des barres de barrage.

Technologies avancées de lamination

Lamination assistée par le vide

La technologie de stratification assistée sous vide améliore considérablement la qualité de la liaison entre les couches des circuits imprimés multicouches en effectuant le processus dans un environnement sous vide complet (≤ 5 mbar). Cette technique élimine efficacement l'air et les substances volatiles entre les couches pendant le pressage, réduisant ainsi le taux de défauts causés par les bulles de 5 à 8 % dans les procédés traditionnels à moins de 1 %.Elle est particulièrement adaptée à la fabrication de cartes haute fréquence et de cartes en cuivre épais, car celles-ci exigent une cohérence extrêmement élevée en termes de propriétés diélectriques et de conductivité thermique entre les couches. L'environnement sous vide garantit que la résine remplit entièrement les espaces entre les circuits pendant la phase d'écoulement, formant une couche diélectrique uniforme qui réduit les pertes de transmission des signaux haute fréquence de 15 à 20 %.Dans les applications à cuivre épais (≥ 3 oz), l'assistance sous vide empêche efficacement le délaminage causé par les irrégularités de la feuille de cuivre, augmentant la résistance au pelage intercouche à plus de 1,8 N/mm. Les équipements modernes de laminage sous vide intègrent également des systèmes de détection de pression en temps réel, avec une surveillance à 128 points, garantissant une uniformité de pression de ± 5 %, ce qui améliore considérablement la cohérence de la production.

Technologie de lamination séquentielle

La technologie de stratification séquentielle permet la fabrication de cartes multicouches très complexes grâce à plusieurs étapes de pressage. Ce processus consiste d'abord à stratifier les couches centrales internes avec du préimprégné partiel pour former des sous-modules, puis à procéder au perçage, au placage et à d'autres processus pour établir les interconnexions. Enfin, les couches restantes sont ajoutées lors d'une deuxième stratification.Cette approche étape par étape permet d'intégrer des composants passifs (tels que des résistances et des condensateurs) et des couches fonctionnelles spéciales (par exemple, des substrats métalliques thermoconducteurs) entre les couches, ce qui permet l'intégration de systèmes dans des boîtiers. Dans la production de circuits imprimés haut de gamme comportant 16 couches ou plus, le laminage séquentiel contrôle la précision d'alignement entre les couches à ±25 µm tout en évitant les contraintes cumulées générées par le pressage en une seule étape.De plus, cette technologie prend en charge les structures diélectriques hybrides, par exemple en utilisant des matériaux à faibles pertes (tels que le polyimide modifié) pour les couches de signaux à haute vitesse et des matériaux hautement thermoconducteurs pour les couches d'alimentation, ce qui réduit la perte d'insertion pour les signaux à haute vitesse de 56 Gbps de 0,8 dB/cm.Bien que le cycle de production augmente de 30 %, le rendement s'améliore pour atteindre 98,5 %, ce qui le rend particulièrement adapté aux circuits imprimés utilisés dans les équipements de communication 5G et les serveurs haut de gamme.

Procédé de pelliculage à basse température

Le processus de stratification à basse température utilise des systèmes de résine spécialement modifiés pour réaliser la stratification à des températures réduites de 130 à 150 °C, soit 40 à 50 °C de moins que les méthodes conventionnelles. Grâce à la conception moléculaire des résines époxy et à l'optimisation des systèmes catalytiques, la résine atteint une réticulation complète à des températures plus basses tout en conservant une valeur Tg ≥ 160 °C.Le principal avantage est une réduction significative des contraintes thermiques sur les composants sensibles, ce qui évite la déformation des matériaux et la dégradation des performances causées par les températures élevées.Dans la fabrication de circuits imprimés flexibles et de circuits imprimés rigides-flexibles, le laminage à basse température contrôle le retrait des substrats en polyimide à moins de 0,05 % et réduit le désalignement des circuits à ±15 µm. De plus, ce procédé réduit considérablement la consommation d'énergie (plus de 30 %) et les émissions de CO₂, ce qui répond aux exigences de fabrication écologique.Les dernières avancées concernent les résines à basse température enrichies en nano-charges (par exemple, incorporant des nanoparticules de silice), qui réduisent le coefficient de dilatation thermique (CTE) intercouche à 35 ppm/°C, répondant ainsi aux exigences de fiabilité de l'électronique automobile dans des environnements allant de -40 °C à 150 °C.

Contrôle de la qualité et inspection

Essais destructifs

- Analyse de la microsection: Vérifie l'adhérence entre les couches, le remplissage de la résine et la qualité de la paroi du trou.

- Test de résistance au pelage: Évalue l'adhérence entre la feuille de cuivre et le substrat (exigence standard ≥ 1,0 N/mm).

- Essai de contrainte thermique: Immersion dans une soudure à 288 °C pendant 10 secondes pour vérifier l'absence de délamination.

Essais non destructifs

- Balayage ultrasonique: Détecte les vides internes et les défauts de délamination.

- Inspection par rayons XÉvalue la précision de l'alignement entre les couches et le positionnement des composants intégrés.

- Test de rigidité diélectrique: Vérifie la performance de l'isolation entre les couches.

Tendances des procédés de pelliculage

- Innovation matérielleRésines modifiées remplies de nanoparticules, matériaux haute fréquence à faible perte, substrats sans halogène respectueux de l'environnement.

- Raffinement du processus: Surveillance de la pression et de la température en temps réel, optimisation des paramètres par l'IA, technologie de jumelage numérique.

- Renseignements sur les équipements: Réseaux de capteurs intégrés, systèmes de contrôle adaptatifs, télédiagnostic et maintenance.

- Développement durable: Réduire la consommation d'énergie de plus de 30 %, minimiser les émissions de COV et améliorer l'utilisation des matériaux.

Exigences spécifiques à l'application

| Champ d'application | Exigences particulières en matière de pelliculage | Solution de pelliculage typique |

|---|

| Électronique automobile | Grande fiabilité, résistance aux cycles thermiques | Matériaux à haute teneur en Tg, systèmes de résine améliorés |

| Communication 5G | Faible perte, Dk/Df stable | Matériaux spéciaux à haute fréquence, contrôle strict de la teneur en résine |

| Aérospatiale | Adaptabilité aux environnements extrêmes | Substrats de polyimide, procédés de laminage à haute température |

| Électronique grand public | Minceur, haute densité | Noyaux ultrafins, contrôle précis de la résine |

Conclusion

Le processus de laminage des circuits imprimés, en tant qu'étape centrale de la fabrication des circuits imprimés multicouches, détermine directement les performances et la fiabilité du produit final. Alors que les appareils électroniques évoluent vers des fréquences, des vitesses et des densités plus élevées, la technologie du laminage progresse vers plus de précision, d'intelligence et de respect de l'environnement. La maîtrise des principes, des matériaux et du contrôle des paramètres de la stratification est cruciale pour la conception des circuits imprimés et la fabrication de haute qualité.