Description

Dans la fabrication électronique moderne, la qualité de l'assemblage des circuits imprimés industriels détermine directement les performances et la fiabilité du produit final.En tant que fournisseur de solutions PCB à guichet unique, fort de 17 ans d'expérience dans l'industrie, nous comprenons parfaitement les exigences rigoureuses des applications industrielles en matière d'assemblage de circuits imprimés – ; de la fiabilité absolue pour les appareils médicaux à la stabilité à long terme pour les systèmes de contrôle industriels, et de l'adaptabilité à l'environnement pour l'électronique automobile aux performances extrêmes pour l'aérospatiale.Cet article explore les technologies clés, le contrôle de la qualité et les applications industrielles de l'assemblage de circuits imprimés industriels, montrant comment la fabrication électronique moderne atteint l'équilibre parfait entre fonctionnalité et fiabilité grâce à des processus de précision.

Avantages technologiques fondamentaux de l'assemblage industriel de circuits imprimés

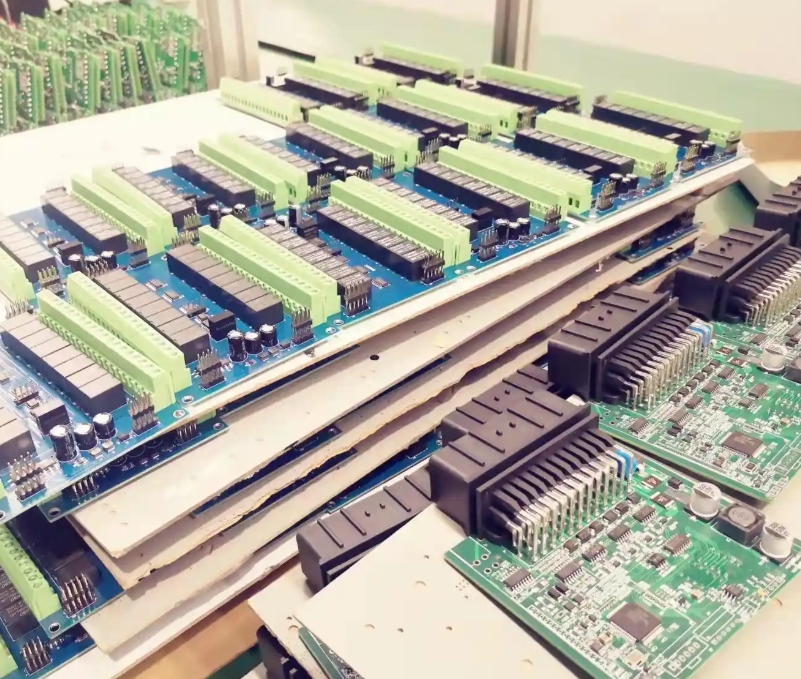

Dans l'industrie électronique en pleine croissance, l'assemblage industriel de circuits imprimés a évolué, passant du simple montage de composants à un projet systématique intégrant la science des matériaux, les machines de précision et le contrôle de l'automatisation.Les lignes de production SMT entièrement automatisées construites dans nos usines peuvent atteindre une qualité constante pour des millions de joints de soudure par heure, grâce à la synergie de trois piliers technologiques fondamentaux.

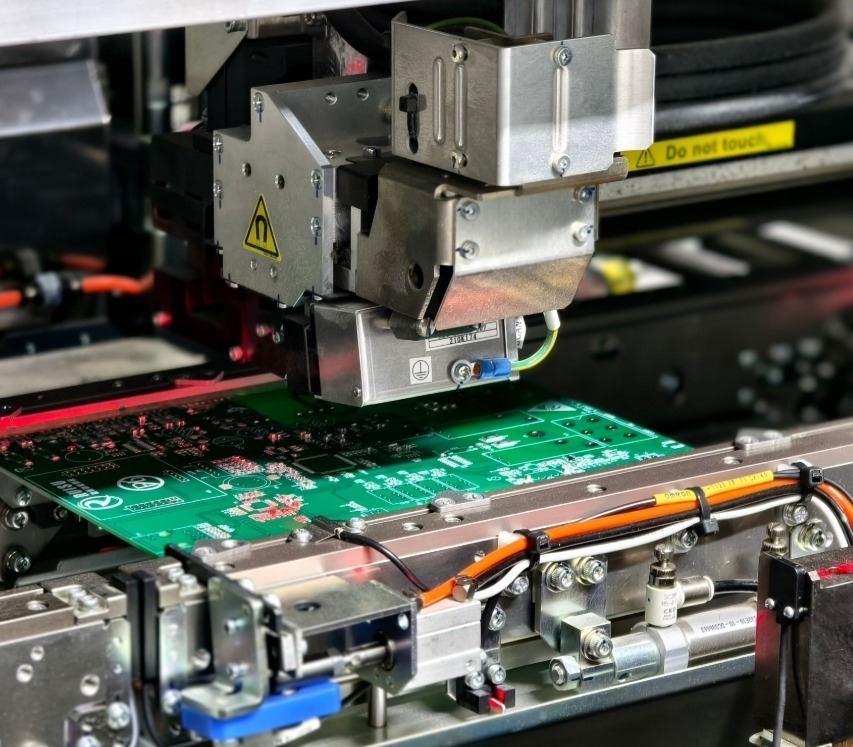

1. Technologie de montage de haute précision

Il s'agit de la première barrière de qualité pour l'assemblage industriel de circuits imprimés.Notre machine de placement multifonctionnelle est équipée d'un système de positionnement par vision submicronique, qui peut traiter avec précision diverses exigences en matière de composants, allant des composants ultra-miniatures 01005 (0,4 mm x 0,2 mm) aux grands BGA (45 mm x 45 mm). En production réelle, la précision de placement atteint ±25μm (CPK≥1,67), et le décalage des composants est strictement contrôlé dans la limite de 15 % de la largeur du plot, ce qui est bien mieux que l'exigence standard de l'industrie, qui est de 25 %. Cette précision garantit l'intégrité de la transmission des signaux à haute fréquence et les performances de dissipation thermique des dispositifs de puissance.

2.Systèmes intelligents de contrôle du processus de soudage

Il constitue la base d'une connexion électrique fiable.Notre four de refusion blindé à l'azote à 10 zones de température est équipé d'un système de suivi de la température en temps réel qui optimise automatiquement le profil de température pour différents alliages de pâte à braser (SAC305, SnBi58, etc.) et matériaux de circuits imprimés (TG élevé, substrats céramiques, etc.).Les données réelles montrent que le système peut contrôler le taux de défauts de soudure à 200DPPM (défauts par million de points), en particulier pour les composants QFN, LGA et autres composants à patin inférieur, avec un rendement de soudure de 99,98 % ou plus.

3.3D Système technologique d'inspection

Un contrôle en boucle fermée de la qualité du processus est réalisé.Le SPI (inspection de la pâte à braser), l'AOI (inspection optique automatique) et la radiographie 3D déployés sur la ligne de production forment le "triangle de la qualité" :Le système SPI surveille la déviation de l'épaisseur de la pâte à braser avec une résolution de 5μm ; l'équipement AOI reconnaît les anomalies des joints de soudure d'une profondeur de 0,02mm² grâce à l'algorithme d'apprentissage profond ; et les rayons X peuvent visualiser la connexion interne du circuit imprimé à 56 couches. Cette stratégie d'inspection multicouche a permis d'atteindre un taux de détection de 98 % des problèmes de processus précoces, réduisant ainsi considérablement les coûts de réparation ultérieurs.

Capacités de fabrication de processus complets, de la conception à l'essai

La fiabilité des appareils électroniques industriels commence dès le stade de la conception, se poursuit tout au long du processus de fabrication et se termine par les tests.Notre **système de fabrication sur l'ensemble du cycle de vie** couvre tous les points critiques, de l'assistance à la conception à la production de masse, afin de garantir que les composants des circuits imprimés restent stables à long terme dans les environnements industriels difficiles.

1. Phase de co-optimisation de la conception

Notre équipe d'ingénieurs interviendra à l'avance dans le processus de conception du client pour fournir des recommandations en matière d'analyse de fabricabilité (DFM) et de conception pour la fiabilité (DFR).Grâce à un logiciel de simulation spécialisé, nous sommes en mesure d'identifier les problèmes d'adaptation d'impédance dans les lignes de signaux à grande vitesse, de prévoir la répartition de la chaleur dans le plan de puissance et de proposer des solutions d'optimisation. Nous avons aidé un client de contrôleurs industriels à réduire le nombre d'itérations de conception de 5 à 2, raccourcissant ainsi le cycle de développement de 40 %. Cette collaboration en amont réduit considérablement les risques de qualité lors de la production ultérieure.

2.Ligne de production flexible

Les lignes de production flexibles peuvent répondre simultanément à des besoins de production diversifiés : les lignes SMT à double rail permettent un changement de ligne rapide (<15 minutes) et prennent en charge une production flexible allant des prototypes aux volumes moyens (50-10 000 pièces) ; l'équipement de soudure à la vague sélective peut contrôler la plage de choc thermique des composants à trous traversants au-delà de 5 mm des composants voisins ; le processus de revêtement à triple prévention contrôle avec précision l'épaisseur du revêtement entre 25-75μm pour répondre aux exigences des différents niveaux de protection.Le processus de revêtement triple-anti-préventif contrôle avec précision l'épaisseur du revêtement entre 25-75μm pour répondre aux différents niveaux de protection.Cette capacité de production flexible nous permet de servir des clients dans différents domaines, tels que l'équipement médical et l'automatisation industrielle, sans sacrifier l'efficacité de la production ou les normes de qualité.

3.Système de vérification de la fiabilité

Le système de vérification de la fiabilité est l'avantage clé qui nous distingue des systèmes ordinaires. Assemblage du PCB usines. Outre les tests ICT (in-circuit test) et FCT (functional test) conventionnels, nous avons mis en place un laboratoire complet de dépistage des contraintes environnementales (Environmental Stress Screening - ESS) qui peut effectuer :

– ; Test de cyclage en température (-55℃~+125℃, 100 cycles)

– ; Stockage à température et humidité élevées (85℃/85%RH, 1000 heures)

– ; Test de vibration mécanique (5-500Hz, 30 minutes pour chacun des 3 axes)

– ; Test de cycle d'alimentation (0-100% de charge, 10 000 fois)

Ces tests rigoureux garantissent la fiabilité à long terme des produits dans les environnements industriels. La carte de contrôle d'un projet de transport ferroviaire a atteint plus de 50 000 heures de fonctionnement sans défaillance sur le terrain après avoir passé les tests.

Procédés industriels spécialisés et solutions matérielles

Les appareils électroniques industriels sont souvent confrontés à des défis environnementaux extrêmes tels que les températures élevées, l'humidité élevée, les vibrations et la corrosion, qui sont difficiles à satisfaire avec les processus d'assemblage de circuits imprimés de qualité courante.Nous avons développé des **Specialty Process Systems** qui se spécialisent dans ces conditions difficiles et fournissent des solutions fiables pour les applications critiques.

1. Technologie de brasage à haute fiabilité

Nous avons développé une variété de solutions pour différents scénarios d'application

– ; La technologie Copper Wire Bonding (CWB) est utilisée pour les connexions à courant élevé, remplaçant les méthodes traditionnelles de liaison des fils et augmentant la capacité de transport de courant jusqu'à 300%.

– ; Ag Sintering pour l'assemblage de modules de puissance avec des températures de fonctionnement allant jusqu'à 200°C.

– ; Le brasage à basse température (SnBi58) est utilisé pour les composants sensibles à la chaleur, et la fenêtre du processus est contrôlée à ±3℃.

Ces processus ont permis d'augmenter le MTBF (Mean Time Between Failure) d'un module de charge pour véhicule électrique de 50 000 heures à 150 000 heures.

2.Capacités de traitement de substrats spécialisés

Répondre aux exigences de diverses applications complexes

– ; Technologie de traitement des circuits imprimés en cuivre épais (épaisseur de cuivre de 6oz) pour soutenir la conception d'une alimentation électrique industrielle à haut courant.

– ; Processus de moulage intégré Rigid-Flex (Rigid-Flex) pour réduire les points de défaillance des connecteurs

– ; Traitement de la conductivité thermique du substrat métallique (IMS), pour résoudre le problème de la dissipation de la chaleur des LED de haute puissance

– ; Traitement de précision des matériaux haute fréquence (Rogers, Tecneli), pour garantir les performances RF des stations de base 5G.

3.Contre la corrosion chimique en milieu industriel

Nous proposons un programme de protection à plusieurs niveaux

– ; Technologie de nano-revêtement pour former un film protecteur de 5-8μm qui passe avec succès un test de 96 heures au brouillard salin.

– ; Procédé de revêtement conforme pour obtenir une protection à trois épreuves (humidité, moisissure et brouillard salin).

– ; La technologie de potting est utilisée pour les équipements sous-marins afin d'atteindre un niveau de protection IP68.

Après l'adoption de ces technologies de protection, le taux de défaillance de l'équipement de surveillance des océans dans un environnement de brouillard salin a été réduit de 90 %.

Exemples d'applications industrielles et d'innovations technologiques

La véritable valeur de la technologie d'assemblage de circuits imprimés industriels réside dans sa capacité à résoudre des problèmes spécifiques à l'industrie. Les cas typiques suivants vous permettront de comprendre comment nous combinons une technologie de fabrication avancée avec les besoins de l'industrie pour créer des solutions pratiques.

1. Automatisation industrielle

Un fabricant d'automates programmables (PLC) d'une marque internationale était confronté à un taux de défaillance élevé de ses produits sur le terrain.Nous avons fourni une solution complète en optimisant l'intégrité du signal et en concevant une protection contre les vibrations :

– ; Contrôle de l'impédance (±7%) du fond de panier HDI à 24 couches pour réduire la gigue du signal de 42%.

– ; Amélioration de la fiabilité des joints de soudure BGA grâce à la technologie Via-in-Pad.

– ; Mise au point de dispositifs anti-vibration spécialisés pour réduire de 60 % le stress pendant la production

Après la mise en œuvre, le taux de défaillance des produits sur le terrain est passé de 1,8 % à 0,15 %, réduisant les pertes du client d'environ 2 millions de dollars par an.

2.Application pour l'équipement médical

Nous fournissons des composants de circuits imprimés à très faible bruit pour un appareil d'imagerie médicale haut de gamme :

– ; Utilisation de matériaux à très faible perte (Dk=3,3±0,05)

– ; Mise en œuvre d'une structure stratifiée hybride pour contrôler le coefficient de dilatation thermique (CTE).

– ; Processus de nettoyage spécial développé pour contrôler les résidus ioniques à <0,3μg/cm².

Au final, le rapport signal/bruit (RSB) de l'équipement est amélioré de 35 % et la précision de détection atteint 0,1 mm.

3.Domaine des nouvelles énergies

Un fabricant d'onduleurs photovoltaïques a été confronté à une défaillance précoce des modules de puissance. La solution d'optimisation de la gestion thermique que nous avons proposée comprenait

– ; Conception d'une structure de dissipation de la chaleur en 3D avec une résistance thermique réduite de 55%.

– ; Application d'un substrat de brasage métallique actif (AMB)

– ; Vides de soudure optimisés <5% (15% typique de l'industrie)

La solution a permis de prolonger la durée de vie du produit de 5 à 10 ans à une température ambiante de 70°C.

4.Dans l'électronique automobile

Nous avons mis au point un système de fabrication de qualité automobile répondant aux normes AEC-Q100 :

– ; Établissement d'un processus de test de contrainte composite température-vibration

– ; Mise en place d'un système de traçabilité de la chaîne d'approvisionnement.

– ; Processus de connexion résistant aux hautes températures (150℃ en fonctionnement continu).

Nous avons fourni des services de production de masse pour plus de 30 types de calculateurs automobiles et avons livré plus de 5 millions de produits sans aucun défaut.

Un écosystème technologique pour une innovation continue

Dans un environnement technologique en évolution rapide, l'assemblage industriel de circuits imprimés doit constamment dépasser les limites existantes. La plateforme d'innovation collaborative industrie-université-recherche que nous avons construite continue à promouvoir le progrès technologique de l'industrie et à résoudre les défis auxquels la fabrication électronique sera confrontée à l'avenir.

1. Technologie avancée d'intégration des emballages

– ; La technologie "System-in-package" (SiP) intègre plusieurs puces dans un seul boîtier, ce qui permet de réduire la taille d'un module de capteur de 70 %.

– ; Les composants intégrés du processus PCB (EDP) seront des composants passifs enfouis dans la carte afin d'améliorer la fiabilité.

– ; Capacités de traitement de l'emballage au niveau de la plaquette (WLP) pour soutenir l'intégration d'une nouvelle génération de capteurs.

2.Système de fabrication intelligente numérisée (DIMS)

– ; Le système MES surveille plus de 200 paramètres de processus en temps réel

– ; Chaque PCB dispose d'un identifiant unique et d'une durée de conservation des données de 15 ans.

– ; L'analyse des big data permet de prédire le moment de la maintenance des équipements, ce qui réduit les temps d'arrêt de 30 %.

3.Technologie de fabrication écologique

– ; Le processus de soudure sans plomb est conforme aux normes RoHS 2.0.

– ; Le taux de recyclage des déchets est passé à plus de 95 %.

– ; Mise au point d'un processus de fabrication à basse température permettant de réduire la consommation d'énergie de 40 %.

Grâce à des partenariats stratégiques avec des fournisseurs mondiaux de matériaux, des fabricants d'équipements et des institutions de recherche, nous continuons à transformer des technologies de pointe en solutions de fabrication utilisables industriellement. Par exemple, la **Technologie d'intégration photonique** récemment développée a été appliquée avec succès à la production de modules optiques pour les stations de base 5G, améliorant la précision de l'alignement optique au niveau de ±1μm.

Pourquoi choisir Topfast ?

L'assemblage de circuits imprimés industriels est un art de l'équilibre – ; trouver la solution optimale entre la précision et l'efficacité, l'innovation et la maturité, le coût et la fiabilité.Depuis 17 ans, nous avons toujours adhéré à un principe : la qualité des produits électroniques industriels n’est pas seulement liée à la réputation de l’entreprise, mais aussi à la sécurité et à la stabilité du système de l’utilisateur final.

Qu'il s'agisse d'appareils médicaux pour sauver des vies, de systèmes d'automatisation industrielle pour garantir la sécurité de la production, d'électronique automobile pour protéger la sécurité de la conduite ou de systèmes énergétiques pour maintenir la stabilité du réseau –, chaque circuit imprimé assemblé par nos soins est porteur d'une mission importante.C'est la motivation fondamentale qui nous pousse à investir dans des équipements de pointe (investissement cumulé de plus de 30 millions de dollars), à cultiver une équipe professionnelle (techniciens ayant en moyenne 12 ans d'expérience dans le domaine) et à améliorer le système de qualité (certifié par ISO9001, IATF16949, etc.).

À l'avenir, avec la popularisation de l'industrie 4.0 et des technologies AIoT, l'électronique industrielle sera confrontée à des défis d'intégration plus complexes et à des exigences environnementales plus strictes.Nous continuerons à approfondir notre technologie de fabrication de précision tout en développant nos capacités de solution au niveau du système afin de fournir un support technique complet, de la conception du PCB à l'assemblage en passant par la fabrication, à nos clients industriels mondiaux, et de promouvoir conjointement l'amélioration continue des normes de fiabilité pour les composants électroniques clés.