Il processo di laminazione dei PCB è una fase cruciale nella produzione di circuiti stampati multistrato. Comporta l'incollaggio permanente di strati conduttivi (lamine di rame), strati isolanti (preimpregnati) e materiali del substrato ad alta temperatura e pressione per formare una struttura circuitale multistrato con interconnessioni ad alta densità. Questo processo determina direttamente la resistenza meccanica, le prestazioni elettriche e l'affidabilità a lungo termine dei PCB, fungendo da base tecnica per la miniaturizzazione e lo sviluppo ad alta frequenza dei moderni dispositivi elettronici.

Principi e funzioni di base del processo di laminazione dei PCB

Il processo di laminazione utilizza essenzialmente le caratteristiche di fluidità e polimerizzazione delle resine termoindurenti ad alta temperatura per ottenere l'incollaggio permanente di materiali multistrato in un ambiente a pressione controllata con precisione. Le sue funzioni principali comprendono:

- Interconnessione elettrica: Permette interconnessioni verticali tra circuiti su strati diversi, fornendo la base fisica per cablaggi complessi.

- Supporto meccanicoFornisce rigidità strutturale e stabilità dimensionale ai PCB.

- Protezione dell'isolamento: Isola i diversi strati conduttivi attraverso materiali dielettrici per evitare cortocircuiti.

- Gestione termicaOttimizza i percorsi di dissipazione del calore attraverso la selezione dei materiali e la struttura della laminazione.

Sistema di materiale di laminazione

Composizione del materiale del nucleo

| Tipo di materiale | Funzione principale | Specifiche comuni | Varianti speciali |

|---|

| Nucleo del substrato | Fornisce supporto meccanico e isolamento di base | FR-4, spessore 0,1-1,6 mm | FR-4 ad alto Tg, materiali per alte frequenze (serie Rogers) |

| Preimpregnato (PP) | Incollaggio e isolamento interstrato | 106/1080/2116, ecc., contenuto di resina 50-65%. | Basso flusso, alta resistenza al calore |

| Foglio di rame | Formazione dello strato conduttivo | 1/2oz-3oz (18-105μm) | Lamina trattata al contrario, lamina a basso profilo |

Considerazioni sulla selezione dei materiali

- Temperatura di transizione vetrosa (Tg): Standard FR-4 is 130-140°C, while high-Tg materials can reach 170-180°C.

- Costante dielettrica (Dk): I circuiti ad alta velocità richiedono materiali a bassa densità (3,0-3,5).

- Fattore di dissipazione (Df): Le applicazioni ad alta frequenza richiedono Df < 0,005.

- Coefficiente di espansione termica (CTE): Z-axis CTE should be below 50ppm/°C to prevent via cracking.

Flusso del processo di laminazione dettagliato

1. Fase di pre-trattamento

- Preparazione materialeVerificare i modelli di materiale e i numeri di lotto, misurare il contenuto di resina e il flusso.

- Trattamento dello strato interno: Ossidare per aumentare la rugosità della superficie e migliorare l'adesione.

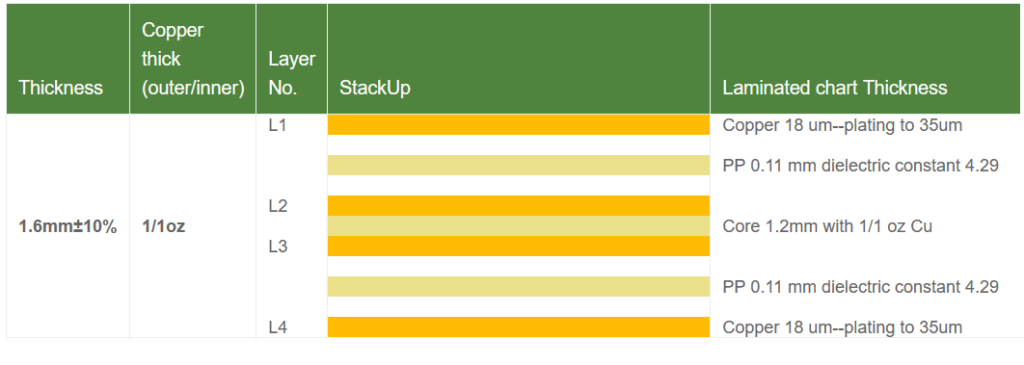

- Design Stack-Up: Seguire i principi di simmetria per evitare la deformazione dovuta al disallineamento del CTE.

2.Accatastamento e allineamento

- Sistema di allineamento: Use four-slot holes (+0.1mm tolerance) or X-ray alignment systems (accuracy ±15μm).

- Sequenza di impilamento: Tipica struttura a 8 strati: foglio di rame-PP-core-PP-core-PP-foglio di rame.

3.Controllo dei parametri del ciclo di laminazione

| parametro | Gamma di controllo | Impatto |

|---|

| Tasso di riscaldamento | 2-3°C/min | Una velocità eccessiva provoca una polimerizzazione non uniforme della resina; una lentezza eccessiva riduce l'efficienza. |

| Temperatura di laminazione | 180-200°C | Un valore troppo alto degrada la resina; un valore troppo basso provoca una polimerizzazione incompleta. |

| Applicazione della pressione | 200-350 PSI | Un valore troppo alto causa un flusso eccessivo di resina; un valore troppo basso riduce l'adesione. |

| Livello di vuoto | ≤50 mbar | Rimuove le sostanze volatili e l'aria residua. |

| Tempo di polimerizzazione | 60-120 min | Assicura una reticolazione completa della resina. |

4.Post-indurimento e raffreddamento

- Fase di raffreddamento: Control cooling rate (1-2°C/min) to reduce internal stress.

- Sollievo dallo stress: Mantenere la temperatura al di sotto della Tg per un certo periodo per ridurre le tensioni residue.

PCB multistrato

PCB multistratoAnalisi e contromisure per i più comuni difetti di laminazione

Delaminazione e vuoti

- CauseFlusso di resina insufficiente, volatili residui, contaminazione del materiale.

- SoluzioniOttimizzare la curva di riscaldamento, aggiungere una fase di degassificazione sotto vuoto e controllare rigorosamente l'umidità ambientale (<40% RH).

Deformazione

- CauseDisadattamento del CTE, pressione non uniforme, velocità di raffreddamento eccessiva.

- SoluzioniAdotta un design simmetrico, ottimizza la distribuzione della pressione e controlla la velocità di raffreddamento.

Carenza di resina ed esposizione del tessuto di vetro

- CauseFlusso eccessivo di resina, pressione eccessiva.

- SoluzioniSelezionare PP a bassa portata, ottimizzare la curva di pressione, utilizzare barre di sbarramento.

Tecnologie avanzate di laminazione

Laminazione assistita da vuoto

Vacuum-assisted lamination technology significantly enhances the interlayer bonding quality of multilayer circuit boards by performing the process in a full vacuum environment (≤5 mbar). This technique effectively eliminates air and volatiles between layers during pressing, reducing the defect rate caused by bubbles from the traditional 5–8% to less than 1%. It is particularly suitable for manufacturing high-frequency boards and thick copper boards, as these require extremely high consistency in dielectric properties and interlayer thermal conductivity. The vacuum environment ensures that the resin fully fills circuit gaps during the flow phase, forming a uniform dielectric layer that reduces transmission loss of high-frequency signals by 15–20%. In thick copper applications (≥3 oz), vacuum assistance effectively prevents delamination caused by unevenness in the copper foil, increasing interlayer peel strength to over 1.8 N/mm. Modern vacuum lamination equipment also incorporates real-time pressure-sensing systems, with 128-point monitoring, ensuring pressure uniformity within ±5%, which greatly improves production consistency.

Tecnologia di laminazione sequenziale

Sequential lamination technology enables the manufacturing of highly complex multilayer boards through multiple pressing stages. This process involves first laminating inner core layers with部分 prepreg to form sub-modules, followed by drilling, plating, and other processes to establish interconnects. Finally, the remaining layers are added in a second lamination. This step-by-step approach allows passive components (such as resistors and capacitors) and special functional layers (e.g., thermally conductive metal substrates) to be embedded between layers, enabling system-in-package integration. In the production of high-end PCBs with 16 or more layers, sequential lamination controls layer-to-layer alignment accuracy within ±25 µm while avoiding cumulative stress generated in single-step pressing. Furthermore, this technology supports hybrid dielectric structures—for example, using low-loss materials (such as modified polyimide) for high-speed signal layers and highly thermally conductive materials for power layers—reducing insertion loss for 56 Gbps high-speed signals by 0.8 dB/cm. Although the production cycle increases by 30%, the yield improves to 98.5%, making it especially suitable for PCBs used in 5G communication equipment and high-end servers.

Processo di laminazione a bassa temperatura

The low-temperature lamination process uses specially modified resin systems to complete lamination at reduced temperatures of 130–150°C, which is 40–50°C lower than conventional methods. Through molecular design of epoxy resins and optimization of catalytic systems, the resin achieves full cross-linking at lower temperatures while maintaining a Tg value ≥160°C. The main advantage is a significant reduction in thermal stress on sensitive components, avoiding material deformation and performance degradation caused by high temperatures. In the manufacturing of flexible circuit boards and rigid-flex boards, low-temperature lamination controls the shrinkage of polyimide substrates to within 0.05% and reduces circuit misalignment to ±15 µm. Additionally, this process notably lowers energy consumption (saving over 30%) and CO₂ emissions, aligning with green manufacturing requirements. The latest advancements involve nano-filler-enhanced low-temperature resins (e.g., incorporating silica nanoparticles), which reduce the interlayer coefficient of thermal expansion (CTE) to 35 ppm/°C, meeting the reliability requirements of automotive electronics in environments ranging from -40°C to 150°C.

Controllo qualità e ispezione

Test distruttivi

- Analisi della microsezione: Controlla l'incollaggio degli intercalari, il riempimento della resina e la qualità delle pareti dei fori.

- Test di resistenza alla buccia: Evaluates adhesion between copper foil and substrate (standard requirement ≥1.0 N/mm).

- Test di stress termico: Immersion in 288°C solder for 10 seconds to check for delamination.

Controlli non distruttivi

- Scansione a ultrasuoni: Rileva vuoti interni e difetti di delaminazione.

- Ispezione a raggi XValuta l'accuratezza dell'allineamento tra gli strati e il posizionamento dei componenti incorporati.

- Test di rigidità dielettrica: Verifica le prestazioni dell'isolamento interstrato.

Tendenze del processo di laminazione

- Innovazione dei materialiResine modificate nanoriempite, materiali ad alta frequenza a bassa perdita, substrati ecologici privi di alogeni.

- Affinamento del processo: Monitoraggio pressione-temperatura in tempo reale, ottimizzazione dei parametri AI, tecnologia digital twin.

- Intelligenza delle apparecchiature: Reti di sensori integrati, sistemi di controllo adattivi, diagnostica e manutenzione a distanza.

- Sviluppo sostenibile: Ridurre il consumo di energia di oltre il 30%, minimizzare le emissioni di COV e migliorare l'utilizzo dei materiali.

Requisiti specifici dell'applicazione

| Campo di applicazione | Requisiti speciali di laminazione | Soluzione di laminazione tipica |

|---|

| Elettronica automobilistica | Alta affidabilità, resistenza ai cicli termici | Materiali ad alta Tg, sistemi di resina migliorati |

| Comunicazione 5G | Bassa perdita, Dk/Df stabile | Materiali speciali ad alta frequenza, controllo rigoroso del contenuto di resina |

| aerospaziale | Adattabilità agli ambienti estremi | Substrati di poliimmide, processi di laminazione ad alta temperatura |

| Elettronica di consumo | Sottigliezza, alta densità | Anime ultrasottili, controllo preciso della resina |

conclusioni

Il processo di laminazione dei PCB, in quanto fase centrale della produzione di circuiti multistrato, determina direttamente le prestazioni e l'affidabilità del prodotto finale. Con l'evoluzione dei dispositivi elettronici verso frequenze, velocità e densità più elevate, la tecnologia di laminazione sta avanzando verso una maggiore precisione, intelligenza e sostenibilità ambientale. La padronanza dei principi, dei materiali e del controllo dei parametri della laminazione è fondamentale sia per la progettazione dei circuiti stampati che per la produzione di alta qualità.