Описание

В современном производстве электроники качество сборки промышленных печатных плат напрямую определяет производительность и надежность конечного продукта. Будучи универсальным поставщиком решений для печатных плат с 17-летним опытом работы в отрасли, мы глубоко понимаем жесткие требования промышленных приложений к сборке печатных плат - от абсолютной надежности для медицинских устройств до долгосрочной стабильности для промышленных систем управления, от адаптации к окружающей среде для автомобильной электроники до экстремальных характеристик для аэрокосмического класса. В этой статье мы рассмотрим ключевые технологии, контроль качества и промышленные применения промышленного монтажа печатных плат, а также покажем, как современное производство электроники достигает идеального баланса функциональности и надежности с помощью прецизионных процессов.

Основные технологические преимущества промышленной сборки печатных плат

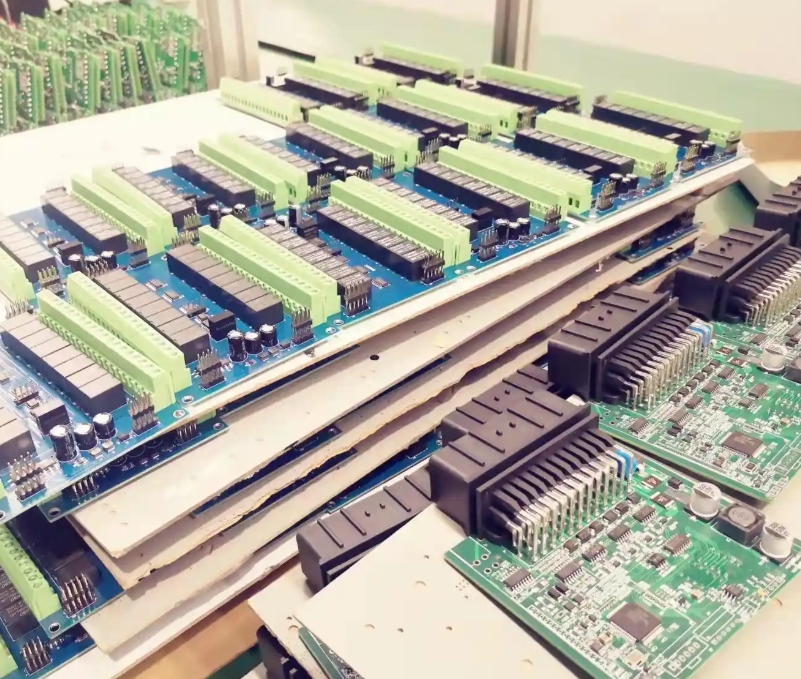

В быстро развивающейся электронной промышленности промышленная сборка печатных плат превратилась из простого монтажа компонентов в систематический проект, объединяющий материаловедение, точное оборудование и автоматизацию управления. Полностью автоматизированные производственные линии SMT, построенные на наших заводах, способны обеспечить стабильное качество миллионов паяных соединений в час благодаря синергии трех основных технологических столпов.

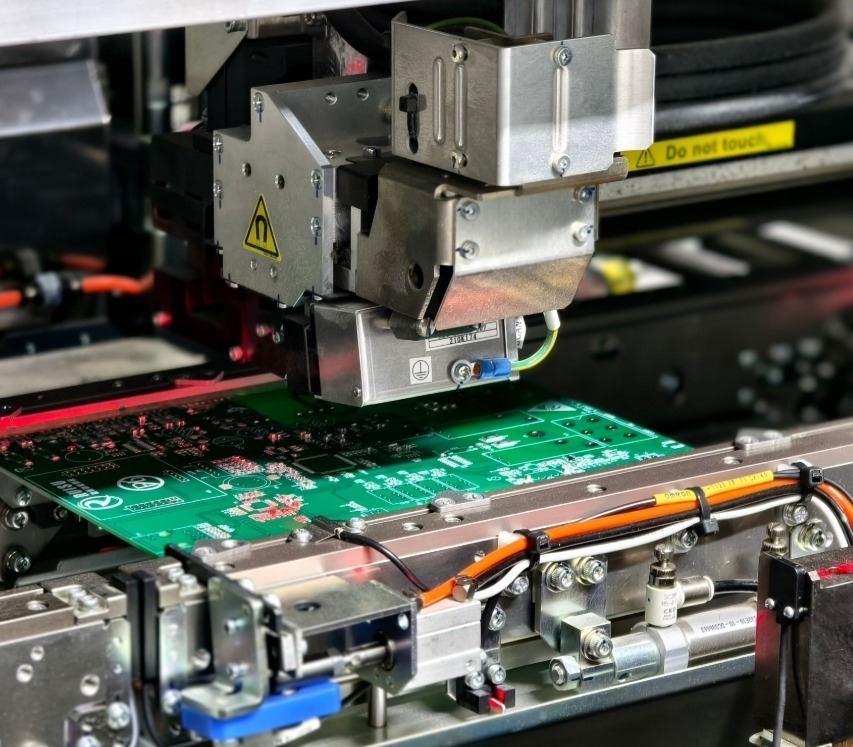

1. Высокоточная технология монтажа

Это первый барьер качества для промышленной сборки печатных плат. Наша многофункциональная машина для размещения компонентов оснащена субмикронной системой позиционирования, которая может точно обрабатывать различные требования к компонентам, начиная от ультраминиатюрных компонентов 01005 (0,4 мм x 0,2 мм) до больших BGA (45 мм x 45 мм). В реальном производстве точность размещения достигает ±25 мкм (CPK≥1,67), а смещение компонентов строго контролируется в пределах 15% от ширины площадки, что намного лучше, чем стандартное требование отрасли 25%. Такая точность гарантирует целостность передачи высокочастотных сигналов и эффективность теплоотвода силовых устройств.

2. Интеллектуальные системы управления процессом сварки

Формирует основу для надежного электрического соединения. Наша паяльная печь с 10 температурными зонами, экранированная азотом, оснащена системой отслеживания температуры в реальном времени, которая автоматически оптимизирует температурный профиль для различных сплавов паяльной пасты (SAC305, SnBi58 и т. д.) и материалов печатных плат (высокие ТГ, керамические подложки и т. д.). Фактические данные показывают, что система может контролировать уровень дефектов пайки на уровне <200DPPM (дефектов на миллион точек), особенно при пайке QFN, LGA и других компонентов с нижними площадками, выход которых составляет 99,98% или более.

3.3D Система технологий осмотра

Реализован замкнутый контроль качества процесса. SPI (контроль паяльной пасты), AOI (автоматический оптический контроль) и 3D-рентген, установленные на производственной линии, образуют "треугольник качества": Система SPI контролирует отклонение толщины паяльной пасты с разрешением 5 мкм; оборудование AOI распознает аномалии паяных соединений с глубиной 0,02 мм² с помощью алгоритма глубокого обучения; а рентген позволяет визуализировать внутренние соединения 56-слойной печатной платы. Такая стратегия многослойного контроля позволила выявить 98% проблем на ранних стадиях процесса, что значительно сократило последующие расходы на ремонт.

Возможности полного технологического производства от разработки до испытаний

Надежность промышленных электронных устройств начинается на этапе проектирования, продолжается в процессе производства и заканчивается тестированием. Наша система **полного жизненного цикла производства** охватывает все критические моменты от поддержки проектирования до серийного производства, гарантируя, что компоненты печатных плат будут долгое время стабильно работать в жестких промышленных условиях.

1. Фаза совместной оптимизации дизайна

Наша команда инженеров заблаговременно вмешивается в процесс проектирования заказчика, чтобы предоставить рекомендации по анализу технологичности (DFM) и надежности (DFR). С помощью специального программного обеспечения для моделирования мы можем выявить проблемы согласования импеданса в высокоскоростных сигнальных линиях, предсказать распределение тепла в плоскости питания и предложить решения по оптимизации. Мы помогли одному из заказчиков промышленных контроллеров сократить количество итераций проектирования с 5 до 2, сократив цикл разработки на 40%. Такое предварительное сотрудничество значительно снижает риски качества при последующем производстве.

2. Гибкая производственная линия

Гибкие производственные линии могут одновременно отвечать самым разнообразным производственным потребностям: двухрельсовые SMT-линии обеспечивают быструю переналадку линии (<15 минут) и поддерживают гибкое производство от прототипов до средних объемов (50-10 000 штук); оборудование для селективной пайки волной позволяет контролировать диапазон теплового удара компонентов со сквозными отверстиями, превышающий 5 мм от соседних компонентов; процесс тройного антипротекторного покрытия точно контролирует толщину покрытия в диапазоне 25-75 мкм, чтобы соответствовать требованиям различных уровней защиты. Процесс нанесения тройного защитного покрытия точно контролирует толщину покрытия в диапазоне 25-75 мкм для удовлетворения требований различных уровней защиты. Такая гибкость производственных мощностей позволяет нам обслуживать клиентов в различных областях, таких как медицинское оборудование и промышленная автоматизация, без ущерба для эффективности производства и стандартов качества.

3. Система проверки надежности

Система проверки надежности - ключевое преимущество, которое отличает нас от обычных ПКС в сборе заводы. В дополнение к традиционным ICT (внутрисхемным испытаниям) и FCT (функциональным испытаниям) мы создали полноценную лабораторию по проверке на воздействие внешних факторов окружающей среды (ESS), которая может выполнять:

- Испытание на температурную цикличность (-55℃~+125℃, 100 циклов)

- Хранение при высокой температуре и высокой влажности (85℃/85%RH, 1000 часов)

- Испытание на механическую вибрацию (5-500 Гц, 30 минут для каждой из 3 осей)

- Тест цикла питания (нагрузка 0-100%, 10 000 раз)

Эти строгие испытания гарантируют долговременную надежность продукции в промышленных условиях. Плата управления в проекте железнодорожного транспорта после прохождения испытаний достигла более 50 000 часов безотказной работы в полевых условиях.

Специализированные промышленные процессы и материальные решения

Промышленные электронные устройства часто сталкиваются с экстремальными условиями окружающей среды, такими как высокие температуры, повышенная влажность, вибрация и коррозия, которые трудно решить с помощью обычных процессов сборки печатных плат потребительского класса. Мы разработали **Специальные технологические системы**, которые специализируются на работе в таких жестких условиях и обеспечивают надежные решения для критически важных приложений.

1. Технология высоконадежной пайки

Мы разработали множество решений для различных сценариев применения

- Технология соединения медных проводов (CWB) используется для высокотоковых соединений, заменяя традиционные методы соединения проводов и увеличивая пропускную способность по току до 300%.

- Ag Sintering для сборки силовых модулей с рабочей температурой до 200°C.

- Низкотемпературная пайка (SnBi58) используется для термочувствительных компонентов, а технологическое окно контролируется в пределах ±3℃.

Эти процессы позволили увеличить MTBF (среднее время наработки на отказ) модуля зарядки электромобилей с 50 000 часов до 150 000 часов.

2. Возможности обработки специальных субстратов

Отвечает требованиям различных сложных приложений

- Технология обработки толстой медной печатной платы (толщина меди 6 унций) позволяет поддерживать высокий ток промышленного блока питания.

- Интегрированный процесс формовки Rigid-Flex (Ригид-Флекс) позволяет снизить количество отказов разъемов

- Обработка теплопроводности металлической подложки (IMS), для решения проблемы отвода тепла мощных светодиодов

- Высокочастотные материалы (Rogers, Tecneli) проходят прецизионную обработку, чтобы обеспечить радиочастотную производительность базовых станций 5G.

3. Для химической коррозии в промышленных условиях

Мы предоставляем многоуровневую программу защиты

- Технология нанопокрытия образует защитную пленку толщиной 5-8 мкм, которая выдерживает 96-часовое испытание соляным туманом.

- Процесс нанесения конформного покрытия обеспечивает трехслойную защиту (от влаги, плесени и соляного тумана).

- Технология Potting используется для подводного оборудования, чтобы достичь уровня защиты IP68.

После внедрения этих технологий защиты частота отказов оборудования для мониторинга океана в условиях соляного тумана снизилась на 90%.

Примеры применения в промышленности и инновационных технологий

Истинная ценность технологии промышленной сборки печатных плат заключается в ее способности решать специфические для отрасли проблемы. Приведенные ниже типичные примеры помогут вам понять, как мы сочетаем передовые технологии производства с потребностями промышленности для создания практических решений.

1. Промышленная автоматизация

Производитель ПЛК (программируемых логических контроллеров) международного бренда столкнулся с высокой частотой отказов своей продукции в полевых условиях. Мы предложили комплексное решение, оптимизировав целостность сигнала и разработав защиту от вибраций:

- Регулировка импеданса (±7%) 24-слойной объединительной платы HDI для уменьшения джиттера сигнала на 42%.

- Повышенная надежность паяных соединений BGA благодаря технологии Via-in-Pad.

- Разработаны специальные антивибрационные приспособления для снижения напряжения во время производства на 60 процентов

После внедрения коэффициент отказов продукции в полевых условиях снизился с 1,8% до 0,15%, что позволило сократить потери заказчика примерно на 2 миллиона долларов в год.

2. Применение медицинского оборудования

Мы поставляем сверхнизкошумные компоненты печатной платы для высококлассного медицинского устройства визуализации:

- Использование материалов с ультранизкими потерями (Dk=3,3±0,05)

- Реализована гибридная структура ламината для контроля коэффициента теплового расширения (CTE).

- Разработанный специальный процесс очистки позволяет контролировать ионные остатки до <0,3 мкг/см².

В итоге соотношение сигнал/шум (SNR) оборудования улучшается на 35%, а точность обнаружения достигает 0,1 мм.

3. Новое энергетическое поле

Производитель фотоэлектрических инверторов столкнулся с проблемой преждевременного выхода из строя силовых модулей. Предложенное нами решение по оптимизации теплового режима включало в себя:

- Разработка трехмерной теплоотводящей структуры с пониженным тепловым сопротивлением 55%

- Нанесение подложки для пайки активным металлом (AMB)

- Оптимизированные пустоты в припое <5% (типичный для отрасли показатель 15%)

Решение увеличило срок службы изделия с 5 до 10 лет при температуре окружающей среды 70°C.

4. В автомобильной электронике

Мы разработали производственную систему автомобильного класса, соответствующую стандартам AEC-Q100:

- Создание процесса температурно-вибрационных испытаний композитных материалов на прочность

- Внедрение системы отслеживания цепочки поставок.

- Разработанный процесс соединения, устойчивый к высоким температурам (непрерывная работа при 150℃)

Мы обеспечили массовое производство более 30 типов автомобильных ЭБУ и поставили более 5 миллионов изделий с нулевым уровнем брака.

Технологическая экосистема для непрерывных инноваций

В быстро развивающейся технологической среде промышленная сборка печатных плат должна постоянно преодолевать существующие границы. Созданная нами совместная инновационная платформа "промышленность - университет - научные исследования" продолжает способствовать технологическому прогрессу отрасли и решать задачи, стоящие перед производством электроники в будущем.

1. Передовые технологии интеграции упаковки

- Технология System-in-package (SiP) объединяет несколько микросхем в одном корпусе, что позволяет уменьшить размер сенсорного модуля на 70%.

- Процесс производства встраиваемых компонентов PCB (EDP) будет представлять собой пассивные компоненты, заглубленные в плату для повышения надежности

- Возможности обработки упаковки на уровне пластин (WLP) для поддержки интеграции нового поколения датчиков.

2. Цифровая интеллектуальная производственная система (DIMS)

- Система MES контролирует 200+ параметров процесса в режиме реального времени

- Каждая печатная плата имеет уникальный идентификатор и хранится 15 лет.

- Анализ больших данных прогнозирует сроки технического обслуживания оборудования, сокращая время простоя на 30%.

3. Технология экологичного производства

- Процесс бессвинцовой пайки соответствует стандартам RoHS 2.0.

- Уровень переработки отходов увеличился до более чем 95%.

- Разработан низкотемпературный производственный процесс для снижения энергопотребления на 40%.

Благодаря стратегическому партнерству с мировыми поставщиками материалов, производителями оборудования и исследовательскими институтами мы продолжаем превращать передовые технологии в промышленно применимые производственные решения. Например, недавно разработанная технология **Photonics Integration Technology** была успешно применена в производстве оптических модулей для базовых станций 5G, повысив точность оптической юстировки до уровня ±1 мкм.

Почему стоит выбрать Topfast?

Промышленная сборка печатных плат - это искусство баланса - поиск оптимального решения между точностью и эффективностью, инновациями и зрелостью, стоимостью и надежностью. 17 лет мы всегда придерживались одного принципа: качество промышленной электронной продукции связано не только с репутацией компании, но и с безопасностью и стабильностью работы системы конечного пользователя.

От медицинских приборов, спасающих жизни людей, до систем промышленной автоматизации, обеспечивающих безопасность производства, от автомобильной электроники, защищающей безопасность вождения, до энергетических систем, поддерживающих стабильность сети, - каждая печатная плата, собранная нами, несет важную миссию. Это является основополагающей мотивацией для нас инвестировать в самое современное оборудование (накопленные инвестиции составляют более 30 миллионов долларов), выращивать профессиональную команду (технические специалисты в среднем имеют 12-летний опыт работы в данной области) и совершенствовать систему качества (сертифицирована по ISO9001, IATF16949 и т.д.).

В будущем, с распространением технологий Industry 4.0 и AIoT, промышленная электроника столкнется с более сложными задачами интеграции и более жесткими требованиями к окружающей среде. Мы продолжим совершенствовать наши технологии прецизионного производства и расширять возможности системных решений, чтобы обеспечить полную техническую поддержку от проектирования печатных плат, производства и сборки для наших глобальных промышленных клиентов, а также совместно содействовать постоянному улучшению стандартов надежности ключевых электронных компонентов.