PCB-lamineringsprocessen är ett kritiskt steg i tillverkningen av flerskiktade kretskort.Det handlar om att permanent binda samman ledande skikt (kopparfolie), isolerande skikt (prepreg) och substratmaterial under hög temperatur och tryck för att bilda en flerskikts kretsstruktur med högdensitetsförbindelser. Denna process avgör direkt mönsterkortens mekaniska styrka, elektriska prestanda och långsiktiga tillförlitlighet och utgör den tekniska grunden för miniatyrisering och högfrekvensutveckling av moderna elektroniska enheter.

Grundläggande principer och funktioner för PCB-lamineringsprocessen

Lamineringsprocessen utnyttjar i huvudsak flödes- och härdningsegenskaperna hos termohärdande hartser under hög temperatur för att uppnå permanent bindning av flerskiktsmaterial i en exakt kontrollerad tryckmiljö. Dess huvudfunktioner inkluderar:

- Elektrisk sammankoppling: Möjliggör vertikala sammankopplingar mellan kretsar på olika lager, vilket ger den fysiska grunden för komplex kabeldragning.

- Mekanisk supportGer strukturell styvhet och dimensionell stabilitet för mönsterkort.

- Isolationsskydd: Isolerar olika ledande skikt genom dielektriska material för att förhindra kortslutning.

- Termisk hanteringOptimerar värmeavledningsvägarna genom materialval och lamineringsstruktur.

System för lamineringsmaterial

Kärnmaterialets sammansättning

| Materialtyp | Huvudfunktion | Vanliga specifikationer | Specialvarianter |

|---|

| Substratkärna | Ger mekaniskt stöd och grundläggande isolering | FR-4, tjocklek 0,1-1,6 mm | FR-4 med hög Tg, material för högfrekventa tillämpningar (Rogers-serien) |

| Prepreg (PP) | Bindning och isolering mellan skikt | 106/1080/2116, etc., hartsinnehåll 50-65%. | Lågt flöde, hög värmebeständighet |

| Kopparfolie | Bildande av ledande skikt | 1/2 oz–3 oz (18–105 μm) | Omvänd behandlad folie, folie med låg profil |

Överväganden om materialval

- Glasövergångstemperatur (Tg): Standard FR-4 är 130–140 °C, medan material med hög Tg kan nå 170–180 °C.

- Dielektrisk konstant (Dk): Höghastighetskretsar kräver material med låg Dk (3,0-3,5).

- Dissipationsfaktor (Df): För högfrekventa applikationer krävs Df < 0,005.

- Koefficient för termisk expansion (CTE): Z-axelns CTE bör vara under 50 ppm/°C för att förhindra sprickbildning.

Detaljerat processflöde för laminering

1. Förbehandlingssteg

- Förberedelse av materialVerifiera materialmodeller och batchnummer, mäta hartsinnehåll och flöde.

- Behandling av inre lager: Oxidera för att öka ytjämnheten och förbättra vidhäftningen.

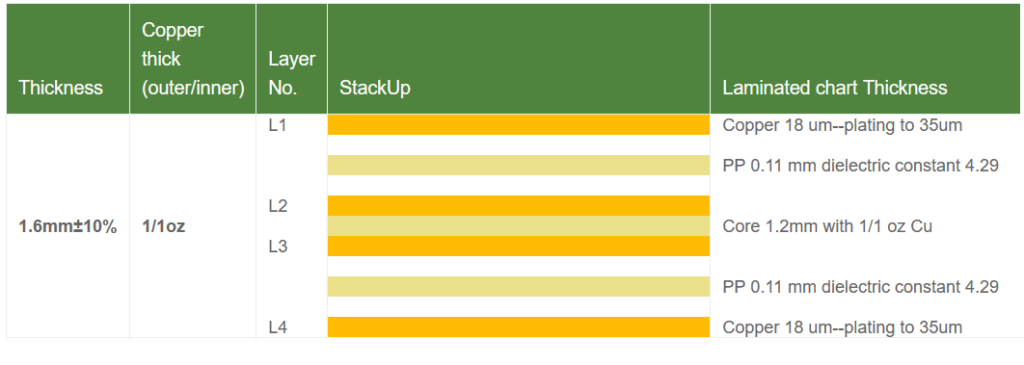

- Stack-Up Design: Följ symmetriprinciperna för att undvika skevhet på grund av CTE-missmatchning.

2.Stapling och uppriktning

- Justeringssystem: Använd fyrspåriga hål (+0,1 mm tolerans) eller röntgeninriktningssystem (noggrannhet ±15 μm).

- Sekvens för stapling: Typisk 8-skiktsstruktur: kopparfolie-PP-kärna-PP-kärna-PP-kopparfolie.

3.Parameterkontroll för lamineringscykel

| Parameter | Kontrollområde | Påverkan |

|---|

| Uppvärmningshastighet | 2–3 °C/min | För snabbt orsakar ojämn härdning av hartset; för långsamt minskar effektiviteten. |

| Lamineringstemperatur | 180–200 °C | För höga värden försämrar hartset; för låga värden leder till ofullständig härdning. |

| Trycktillämpning | 200-350 PSI | För högt flöde ger för högt hartsflöde, för lågt minskar vidhäftningen. |

| Vakuumnivå | ≤50 mbar | Avlägsnar flyktiga ämnen och kvarvarande luft. |

| Härdningstid | 60-120 minuter | Säkerställer fullständig tvärbindning av hartset. |

4.Efterhärdning och kylning

- Steg Kylning: Kontrollera kylningshastigheten (1-2 °C/min) för att minska inre spänningar.

- Stressavlastning: Håll temperaturen under Tg under en period för att minska restspänningen.

PCB med flera skikt

PCB med flera skiktAnalys och motåtgärder för vanliga lamineringsdefekter

Delaminering och hålrum

- OrsakerOtillräckligt hartsflöde, kvarvarande flyktiga ämnen, materialförorening.

- LösningarOptimera värmekurvan, lägg till vakuumavgasningssteg och kontrollera strikt miljöfuktigheten (< 40% RH).

Vridning

- OrsakerCTE-missmatchning, ojämnt tryck, för hög kylhastighet.

- LösningarAnta symmetrisk design, optimera tryckfördelningen och kontrollera kylhastigheten.

Resinbrist och exponering av glasfiberväv

- OrsakerÖverdrivet hartsflöde, överdrivet tryck.

- LösningarVälj PP med lågt flöde, optimera tryckkurvan, använd spärrstänger.

Avancerad lamineringsteknik

Vakuumassisterad laminering

Vakuumassisterad lamineringsteknik förbättrar avsevärt bindningskvaliteten mellan skikten i flerskiktade kretskort genom att processen utförs i en fullständig vakuummiljö (≤5 mbar). Denna teknik eliminerar effektivt luft och flyktiga ämnen mellan skikten under pressningen, vilket minskar felfrekvensen orsakad av bubblor från traditionella 5–8 % till mindre än 1 %.Den är särskilt lämplig för tillverkning av högfrekventa kort och tjocka kopparkort, eftersom dessa kräver extremt hög konsistens i dielektriska egenskaper och värmeledningsförmåga mellan skikten. Vakuummiljön säkerställer att hartset fyller kretsgapet helt under flödesfasen och bildar ett enhetligt dielektriskt skikt som minskar överföringsförlusten av högfrekventa signaler med 15–20 %.I tjocka kopparapplikationer (≥3 oz) förhindrar vakuumassistans effektivt delaminering orsakad av ojämnheter i kopparfolien, vilket ökar skiktets skiktstyrka till över 1,8 N/mm. Modern vakuumlamineringsutrustning har också realtids tryckavkänningssystem med 128-punktsövervakning, vilket säkerställer tryckjämnhet inom ±5 %, vilket avsevärt förbättrar produktionskonsistensen.

Sekventiell lamineringsteknik

Sekventiell lamineringsteknik möjliggör tillverkning av mycket komplexa flerskiktskort genom flera pressningssteg. Denna process innebär att man först laminerar inre kärnskikt med delvis prepreg för att bilda delmoduler, följt av borrning, plätering och andra processer för att skapa sammankopplingar. Slutligen läggs de återstående skikten till i en andra laminering.Denna stegvisa metod gör det möjligt att bädda in passiva komponenter (såsom motstånd och kondensatorer) och speciella funktionslager (t.ex. värmeledande metallsubstrat) mellan lagren, vilket möjliggör system-i-paket-integration. Vid tillverkning av avancerade kretskort med 16 eller fler lager kontrollerar sekventiell laminering lager-till-lager-inriktningsnoggrannheten inom ±25 µm samtidigt som den undviker den kumulativa påfrestning som uppstår vid pressning i ett enda steg.Dessutom stöder denna teknik hybriddielektriska strukturer, till exempel genom att använda material med låg förlust (såsom modifierad polyimid) för höghastighetssignallager och material med hög värmeledningsförmåga för kraftlager, vilket minskar insättningsförlusten för 56 Gbps höghastighetssignaler med 0,8 dB/cm.Även om produktionscykeln ökar med 30 % förbättras avkastningen till 98,5 %, vilket gör den särskilt lämplig för kretskort som används i 5G-kommunikationsutrustning och avancerade servrar.

Lamineringsprocess vid låg temperatur

Laminering vid låg temperatur använder specialmodifierade hartssystem för att slutföra lamineringen vid reducerade temperaturer på 130–150 °C, vilket är 40–50 °C lägre än konventionella metoder. Genom molekylär design av epoxihartser och optimering av katalytiska system uppnår hartset fullständig tvärbindning vid lägre temperaturer samtidigt som ett Tg-värde på ≥160 °C bibehålls.Den största fördelen är en betydande minskning av termisk påfrestning på känsliga komponenter, vilket förhindrar materialdeformation och prestandaförsämring orsakad av höga temperaturer.Vid tillverkning av flexibla kretskort och styva-flexibla kort kontrollerar lågtemperaturlaminering krympningen av polyimidsubstrat till inom 0,05 % och minskar felinriktningen av kretsarna till ±15 µm. Dessutom sänker denna process energiförbrukningen (besparing på över 30 %) och CO₂-utsläppen avsevärt, vilket överensstämmer med kraven på miljövänlig tillverkning.De senaste framstegen omfattar nanofyllnadsförstärkta lågtemperaturhartser (t.ex. med kiseldioxidnanopartiklar), som minskar värmeutvidgningskoefficienten (CTE) mellan skikten till 35 ppm/°C, vilket uppfyller tillförlitlighetskraven för fordonselektronik i miljöer med temperaturer mellan -40 °C och 150 °C.

Kvalitetskontroll och inspektion

Destruktiv provning

- Analys av mikrosnitt: Kontrollerar bindning mellan skikten, hartsfyllning och hålväggskvalitet.

- Test av avskalningsstyrka: Utvärderar vidhäftningen mellan kopparfolie och substrat (standardkrav ≥1,0 N/mm).

- Termiskt belastningstest: Nedsänkning i 288 °C lödtenn i 10 sekunder för att kontrollera om delaminering förekommer.

Icke-förstörande provning

- Ultraljudsscanning: Detekterar inre hålrum och delamineringsdefekter.

- Inspektion med röntgenstråleUtvärderar noggrannheten i uppriktningen mellan skikten och positioneringen av inbäddade komponenter.

- Test av dielektrisk styrka: Verifierar isoleringsförmågan mellan skikten.

Trender för lamineringsprocesser

- MaterialinnovationNanofyllda modifierade hartser, högfrekventa material med låg förlust, miljövänliga halogenfria substrat.

- Förädling av processer: Tryck- och temperaturövervakning i realtid, AI-parameteroptimering, digital tvillingteknik.

- Underrättelse om utrustning: Integrerade sensornätverk, adaptiva styrsystem, fjärrdiagnostik och underhåll.

- Hållbar utveckling: Minska energiförbrukningen med över 30%, minimera VOC-utsläppen och förbättra materialutnyttjandet.

Applikationsspecifika krav

| Applikationsfält | Särskilda krav på laminering | Typisk lamineringslösning |

|---|

| Elektronik för fordonsindustrin | Hög tillförlitlighet, motståndskraft mot termisk cykling | Material med högt Tg, förbättrade hartssystem |

| 5G-kommunikation | Låg förlust, stabil Dk/Df | Högfrekventa specialmaterial, strikt kontroll av hartsinnehåll |

| Flyg- och rymdindustrin | Anpassningsförmåga för extrema miljöer | Polyimidsubstrat, lamineringsprocesser med hög temperatur |

| Konsumentelektronik | Tunn, hög densitet | Ultratunna kärnor, exakt kontroll av harts |

Slutsats

PCB-lamineringsprocessen, som är det viktigaste steget i tillverkningen av flerlagers kretskort, avgör direkt slutproduktens prestanda och tillförlitlighet. I takt med att elektroniska enheter utvecklas mot högre frekvenser, hastigheter och densiteter, utvecklas lamineringstekniken mot större precision, intelligens och miljömässig hållbarhet. Att behärska principerna, materialen och parameterkontrollen för laminering är avgörande för både mönsterkortsdesign och högkvalitativ tillverkning.