PCB-laminointiprosessi on kriittinen vaihe monikerroksisten painettujen piirilevyjen valmistuksessa. Siinä johtavat kerrokset (kuparifolio), eristekerrokset (prepreg) ja substraattimateriaalit liimataan pysyvästi yhteen korkeassa lämpötilassa ja paineessa, jolloin muodostuu monikerroksinen piirirakenne, jossa on tiheät liitännät. Tämä prosessi määrittää suoraan piirilevyjen mekaanisen lujuuden, sähköisen suorituskyvyn ja pitkäaikaisen luotettavuuden, ja se toimii teknisenä perustana nykyaikaisten elektroniikkalaitteiden miniatyrisoinnin ja korkean taajuuden kehittämiselle.

PCB-laminointiprosessin perusperiaatteet ja toiminnot

Laminointimenetelmässä hyödynnetään pääasiassa lämpökovettuvien hartsien virtaus- ja kovettumisominaisuuksia korkeassa lämpötilassa monikerrosmateriaalien pysyvän liimauksen aikaansaamiseksi tarkasti valvotussa paineympäristössä. Sen tärkeimpiä toimintoja ovat mm:

- Sähköinen yhteenliittäminen: Mahdollistaa vertikaaliset yhteydet eri kerroksissa olevien piirien välillä ja tarjoaa fyysisen perustan monimutkaisille johdotuksille.

- Mekaaninen tukiTarjoaa rakenteellista jäykkyyttä ja mittasuhteiden vakautta piirilevyille.

- Eristyksen suojaus: Eristää eri johtavat kerrokset dielektristen materiaalien avulla oikosulkujen estämiseksi.

- LämmönhallintaOptimoi lämmöntuottoreitit materiaalivalinnoilla ja laminointirakenteella.

Laminointimateriaalijärjestelmä

Ydinmateriaalin koostumus

| Materiaalin tyyppi | Tärkein toiminto | Yleiset eritelmät | Erikoisvaihtoehdot |

|---|

| Substraatin ydin | Tarjoaa mekaanisen tuen ja peruseristyksen | FR-4, paksuus 0.1-1.6mm | High-Tg FR-4, suurtaajuusmateriaalit (Rogers-sarja) |

| Prepreg (PP) | Kerrosten välinen liimaus ja eristys | 106/1080/2116 jne., hartsipitoisuus 50-65 %. | Alhainen virtaus, korkea lämmönkestävyys |

| Kuparifolio | Johtavan kerroksen muodostuminen | 1/2 oz–3 oz (18–105 μm) | Käänteiskäsitelty folio, matalaprofiilinen folio |

Materiaalin valintaan liittyviä näkökohtia

- Lasittumislämpötila (Tg): Standardin FR-4 lämpötila on 130–140 °C, kun taas korkean Tg:n materiaalien lämpötila voi nousta 170–180 °C:seen.

- Dielektrinen vakio (Dk): Suurnopeuspiirit vaativat matalan Dk:n materiaaleja (3,0-3,5).

- Häviökerroin (Df): Korkeataajuiset sovellukset vaativat Df < 0,005.

- Lämpölaajenemiskerroin (CTE): Z-akselin CTE:n tulisi olla alle 50 ppm/°C, jotta vältytään halkeilulta.

Yksityiskohtainen laminointiprosessin kulku

1. Esikäsittelyvaihe

- Materiaalin valmisteluTarkista materiaalimallit ja eränumerot, mittaa hartsipitoisuus ja virtaus.

- Sisäkerroksen käsittely: Hapettaa pinnan karheuden lisäämiseksi ja tarttuvuuden parantamiseksi.

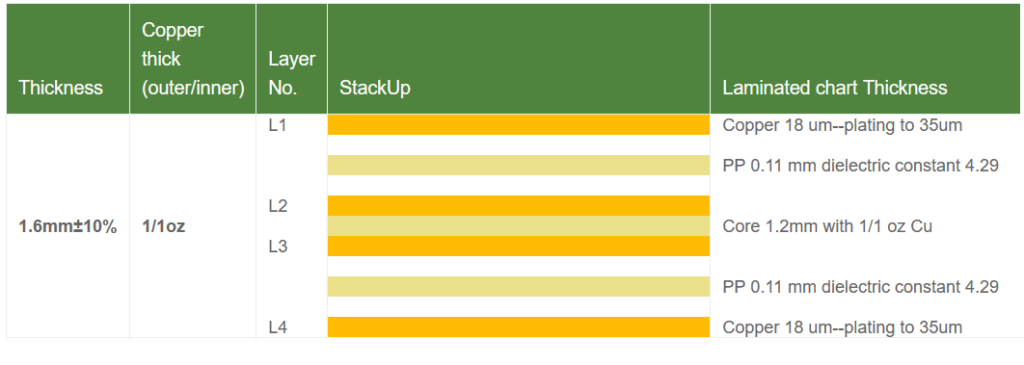

- Stack-Up suunnittelu: Noudata symmetriaperiaatteita, jotta vältät CTE-epäsymmetriasta johtuvan vääntymisen.

2.Pinoaminen ja kohdistus

- Kohdistusjärjestelmä: Käytä neljän reiän reikiä (+0,1 mm:n toleranssi) tai röntgenkohdistusjärjestelmiä (tarkkuus ±15 μm).

- Pinoamisjärjestys: Tyypillinen 8-kerroksinen rakenne: kuparifolio-PP-ydin-PP-ydin-PP-kuparifolio.

3.Laminointisyklin parametrien ohjaus

| Parametri | Säätöalue | Vaikutus |

|---|

| Lämmitysnopeus | 2–3 °C/min | Liian nopea aiheuttaa epätasaista hartsin kovettumista; liian hidas vähentää tehokkuutta. |

| Laminointilämpötila | 180–200 °C | Liian korkea hajottaa hartsia; liian alhainen johtaa epätäydelliseen kovettumiseen. |

| Paineen käyttö | 200-350 PSI | Liian korkea aiheuttaa hartsin liiallista virtausta, liian matala heikentää tarttuvuutta. |

| Tyhjiötaso | ≤50 mbar | Poistaa haihtuvat aineet ja jäännösilman. |

| Kovettumisaika | 60-120 min | Varmistaa hartsin täydellisen ristisilloittumisen. |

4.Jälkikovettuminen ja jäähdytys

- Vaihe Jäähdytys: Säätele jäähdytysnopeutta (1–2 °C/min) sisäisen jännityksen vähentämiseksi.

- Stressin lievittäminen: Pidä lämpötila alle Tg:n jonkin aikaa jäännösjännityksen vähentämiseksi.

Monikerroksinen PCB

Monikerroksinen PCBYleisten laminointivirheiden analysointi ja vastatoimet

Delaminaatio ja tyhjät tilat

- SyytRiittämätön hartsin virtaus, haihtuvien aineiden jäämät, materiaalin saastuminen.

- RatkaisutOptimoi lämmityskäyrä, lisää tyhjiöpoistovaihe ja hallitse tiukasti ympäristön kosteutta (< 40% RH).

Warping

- SyytCTE-erot, epätasainen paine, liiallinen jäähdytysnopeus.

- RatkaisutHyväksy symmetrinen muotoilu, optimoi paineen jakautuminen ja hallitse jäähdytysnopeutta.

Hartsin puute ja lasikangasaltistuminen

- SyytLiiallinen hartsivirtaus, liiallinen paine.

- RatkaisutValitse matalan virtauksen PP, optimoi painekäyrä, käytä patopalkkeja.

Kehittyneet laminointitekniikat

Tyhjiöavusteinen laminointi

Tyhjiöavusteinen laminointitekniikka parantaa merkittävästi monikerroksisten piirilevyjen kerrosten välistä tarttuvuutta suorittamalla prosessin täydellisessä tyhjiöympäristössä (≤5 mbar). Tämä tekniikka poistaa tehokkaasti kerrosten välisen ilman ja haihtuvat aineet puristuksen aikana, mikä vähentää kuplien aiheuttaman vikojen määrän perinteisestä 5–8 prosentista alle 1 prosenttiin.Se sopii erityisen hyvin korkeataajuisten levyjen ja paksujen kuparilevyjen valmistukseen, koska nämä vaativat erittäin suurta dielektristen ominaisuuksien ja kerrosten välisen lämmönjohtavuuden yhdenmukaisuutta. Tyhjiöympäristö varmistaa, että hartsi täyttää piirien aukot täysin virtausvaiheen aikana ja muodostaa tasaisen dielektrisen kerroksen, joka vähentää korkeataajuisten signaalien siirtohäviötä 15–20 %.Paksuissa kuparisovelluksissa (≥3 oz) tyhjiöavustus estää tehokkaasti kuparifolion epätasaisuudesta johtuvan delaminaation ja lisää kerrosten välisen irrotuslujuuden yli 1,8 N/mm:iin. Nykyaikaisissa tyhjiölaminointilaitteissa on myös reaaliaikaiset paineanturijärjestelmät, joissa on 128 pisteen valvonta, mikä varmistaa paineen tasaisuuden ±5 %:n tarkkuudella, mikä parantaa huomattavasti tuotannon tasaisuutta.

Peräkkäinen laminointitekniikka

Peräkkäinen laminointitekniikka mahdollistaa erittäin monimutkaisten monikerroksisten levyjen valmistuksen useiden puristusvaiheiden kautta. Tässä prosessissa ensin laminoidaan sisäiset ydinkerrokset osittain prepregillä alimoduulien muodostamiseksi, minkä jälkeen suoritetaan poraus, pinnoitus ja muut prosessit liitäntöjen muodostamiseksi. Lopuksi jäljellä olevat kerrokset lisätään toisessa laminointivaiheessa.Tämä vaiheittainen lähestymistapa mahdollistaa passiivisten komponenttien (kuten vastusten ja kondensaattoreiden) ja erityisten toiminnallisten kerrosten (esim. lämpöä johtavien metallialustojen) upottamisen kerrosten väliin, mikä mahdollistaa järjestelmän integroinnin pakkaukseen. 16 tai useamman kerroksen korkealaatuisten piirilevyjen tuotannossa peräkkäinen laminointi ohjaa kerrosten välistä kohdistustarkkuutta ±25 µm:n tarkkuudella ja välttää samalla yksivaiheisessa puristuksessa syntyvän kumulatiivisen rasituksen.Lisäksi tämä tekniikka tukee hybrididielektrisia rakenteita, esimerkiksi käyttämällä vähähäviöisiä materiaaleja (kuten modifioitua polyimidiä) nopeille signaalikerroksille ja erittäin lämpöä johtavia materiaaleja teho kerroksille, mikä vähentää 56 Gbps:n nopeiden signaalien inserttihäviötä 0,8 dB/cm.Vaikka tuotantosykli pitenee 30 %, tuotantoaste paranee 98,5 %:iin, mikä tekee siitä erityisen sopivan 5G-viestintälaitteissa ja huippuluokan palvelimissa käytettäville piirilevyille.

Matalan lämpötilan laminointiprosessi

Matalan lämpötilan laminointiprosessissa käytetään erityisesti muunnettuja hartsijärjestelmiä laminoinnin suorittamiseksi alhaisemmissa lämpötiloissa, 130–150 °C, mikä on 40–50 °C alhaisempi kuin perinteisissä menetelmissä. Epoksihartsien molekyylisuunnittelun ja katalyyttisten järjestelmien optimoinnin avulla hartsi saavuttaa täydellisen silloittumisen alhaisemmissa lämpötiloissa säilyttäen samalla Tg-arvon ≥160 °C.Tärkein etu on herkille komponenteille aiheutuvan lämpörasituksen merkittävä väheneminen, jolloin vältytään korkeiden lämpötilojen aiheuttamalta materiaalin muodonmuutokselta ja suorituskyvyn heikkenemiseltä.Joustavien piirilevyjen ja jäykkien-joustavien piirilevyjen valmistuksessa matalan lämpötilan laminointi rajoittaa polyimidialustojen kutistumisen 0,05 %:iin ja vähentää piirien vinoutumista ±15 µm:iin. Lisäksi tämä prosessi alentaa merkittävästi energiankulutusta (säästö yli 30 %) ja CO₂-päästöjä, mikä vastaa vihreän valmistuksen vaatimuksia.Uusimmat kehitykset liittyvät nanotäyteaineilla parannettuihin matalan lämpötilan hartseihin (esim. piidioksidin nanopartikkeleita sisältäviin), jotka vähentävät kerrosten välisen lämpölaajenemiskertoimen (CTE) arvoon 35 ppm/°C, mikä täyttää autoteollisuuden elektroniikan luotettavuusvaatimukset -40 °C:n ja 150 °C:n välisissä lämpötiloissa.

Laadunvalvonta ja tarkastus

Tuhoava testaus

- Mikroleikkausanalyysi: Tarkistaa kerrosten välisen sidoksen, hartsitäytön ja reiän seinämän laadun.

- Kuoriutumislujuuden testi: Arvioi kuparifolion ja alustan välisen tarttuvuuden (vakiovaatimus ≥1,0 N/mm).

- Lämpökuormitustesti: Upota 288 °C:n juotosaineeseen 10 sekunniksi delaminaation tarkistamiseksi.

Rikkomaton testaus

- Ultraääni skannaus: Havaitsee sisäiset tyhjät tilat ja delaminaatioviat.

- RöntgentarkastusArvioi kerrosten välisen kohdistustarkkuuden ja sulautettujen komponenttien paikannuksen.

- Dielektrisen lujuuden testi: Varmentaa eristyskyvyn kerrosten välillä.

Laminointiprosessin trendit

- Materiaali-innovaatiotNanotäytteiset modifioidut hartsit, matalahäviöiset suurtaajuusmateriaalit, ympäristöystävälliset halogeenittomat substraatit.

- Prosessin tarkentaminen: Reaaliaikainen paineen ja lämpötilan seuranta, tekoälyparametrien optimointi, digitaalinen kaksoistekniikka.

- Laitetiedustelu: Integroidut anturiverkot, mukautuvat ohjausjärjestelmät, etädiagnostiikka ja huolto.

- Kestävä kehitys: Vähennä energiankulutusta yli 30 %, minimoi VOC-päästöt ja paranna materiaalien käyttöä.

Sovelluskohtaiset vaatimukset

| Sovelluskenttä | Erityiset laminointivaatimukset | Tyypillinen laminointiratkaisu |

|---|

| Autoteollisuuden elektroniikka | Korkea luotettavuus, lämmönkestävyys | Korkean Tg-pitoisuuden omaavat materiaalit, parannetut hartsijärjestelmät |

| 5G-viestintä | Pieni häviö, vakaa Dk/Df | Korkeataajuiset erikoismateriaalit, tiukka hartsipitoisuuden valvonta |

| Ilmailu- ja avaruusala | Sopeutumiskyky äärimmäisiin ympäristöihin | Polyimidialustat, laajalämpötilalaminointiprosessit |

| Viihde-elektroniikka | Ohuus, suuri tiheys | Erittäin ohuet ytimet, tarkka hartsin hallinta |

Päätelmä

PCB-laminointiprosessi, joka on monikerroksisten piirilevyjen valmistuksen keskeinen vaihe, määrittää suoraan lopputuotteen suorituskyvyn ja luotettavuuden. Kun elektroniset laitteet kehittyvät kohti suurempia taajuuksia, nopeuksia ja tiheyksiä, laminointitekniikka kehittyy kohti suurempaa tarkkuutta, älykkyyttä ja ympäristön kestävyyttä. Laminoinnin periaatteiden, materiaalien ja parametrien hallitseminen on ratkaisevan tärkeää sekä piirilevysuunnittelun että korkealaatuisen valmistuksen kannalta.