تُعد عملية تصفيح ثنائي الفينيل متعدد الكلور خطوة حاسمة في تصنيع لوحات الدوائر المطبوعة متعددة الطبقات. وهي تنطوي على ربط الطبقات الموصلة (رقائق النحاس) والطبقات العازلة (ما قبل التصنيع) ومواد الركيزة تحت درجة حرارة وضغط مرتفعين لتشكيل هيكل دائرة متعددة الطبقات مع وصلات بينية عالية الكثافة. وتحدد هذه العملية بشكل مباشر القوة الميكانيكية والأداء الكهربائي والموثوقية طويلة الأجل لمركبات ثنائي الفينيل متعدد الكلور، وهي بمثابة الأساس التقني لتصغير الأجهزة الإلكترونية الحديثة وتطويرها بترددات عالية.

المبادئ والوظائف الأساسية لعملية تصفيح ثنائي الفينيل متعدد الكلور

تستخدم عملية التصفيح بشكل أساسي خصائص التدفق والمعالجة لراتنجات التصلب بالحرارة تحت درجة حرارة عالية لتحقيق الترابط الدائم للمواد متعددة الطبقات في بيئة ضغط يتم التحكم فيها بدقة. وتشمل وظائفها الرئيسية ما يلي:

- التوصيل البيني الكهربائي: تمكين الوصلات البينية الرأسية بين الدوائر على طبقات مختلفة، مما يوفر الأساس المادي للأسلاك المعقدة.

- الدعم الميكانيكييوفر صلابة هيكلية وثباتًا في الأبعاد لمركبات ثنائي الفينيل متعدد الكلور.

- حماية العزل: يعزل الطبقات الموصلة المختلفة من خلال مواد عازلة لمنع حدوث دوائر كهربائية قصيرة.

- الإدارة الحراريةتحسين مسارات تبديد الحرارة من خلال اختيار المواد وهيكل التصفيح.

نظام مواد التصفيح

تركيبة المواد الأساسية

| نوع المادة | الوظيفة الرئيسية | المواصفات المشتركة | المتغيرات الخاصة |

|---|

| الجزء الداخلي للركيزة | يوفر الدعم الميكانيكي والعزل الأساسي | FR-4، سمك 0.1-1.6 مم | مادة FR-4 ذات الترددات العالية (سلسلة روجرز) عالية الترددات (سلسلة روجرز) |

| ما قبل التشحيم (PP) | الترابط والعزل البيني للطبقات البينية | 106/1086/1080/2116، وما إلى ذلك، محتوى الراتنج 50-65% | تدفق منخفض، مقاومة عالية للحرارة |

| رقائق النحاس | تكوين الطبقة الموصلة | 1/2oz-3oz (18-105μm) | رقائق معدنية عكسية المعالجة، رقائق معدنية منخفضة المظهر |

اعتبارات اختيار المواد

- درجة حرارة الانتقال الزجاجي (Tg): تبلغ درجة الحرارة القياسية لـ FR-4 130-140 درجة مئوية، بينما يمكن أن تصل درجة حرارة المواد عالية Tg إلى 170-180 درجة مئوية.

- ثابت العزل الكهربائي (Dk): تتطلب الدوائر عالية السرعة مواد منخفضة الدك (3.0-3.5).

- عامل التبديد (Df): تتطلب التطبيقات عالية التردد Df <؛ 0.005.

- معامل التمدد الحراري (CTE): يجب أن يكون CTE للمحور Z أقل من 50 جزء في المليون/درجة مئوية لمنع حدوث تشققات.

تدفق عملية التصفيح التفصيلي

1. مرحلة ما قبل المعالجة

- إعداد الموادالتحقق من نماذج المواد وأرقام الدفعات وقياس محتوى الراتنج والتدفق.

- معالجة الطبقة الداخلية: الأكسدة لزيادة خشونة السطح وتحسين الالتصاق.

- تصميم مكدس-أعلى-أعلى: اتبع مبادئ التماثل لتجنب الالتواء بسبب عدم تطابق CTE.

2.التراص والمحاذاة

- نظام المحاذاة: استخدم فتحات بأربع فتحات (+0.1 مم تفاوت) أو أنظمة محاذاة بالأشعة السينية (دقة ±15 ميكرومتر).

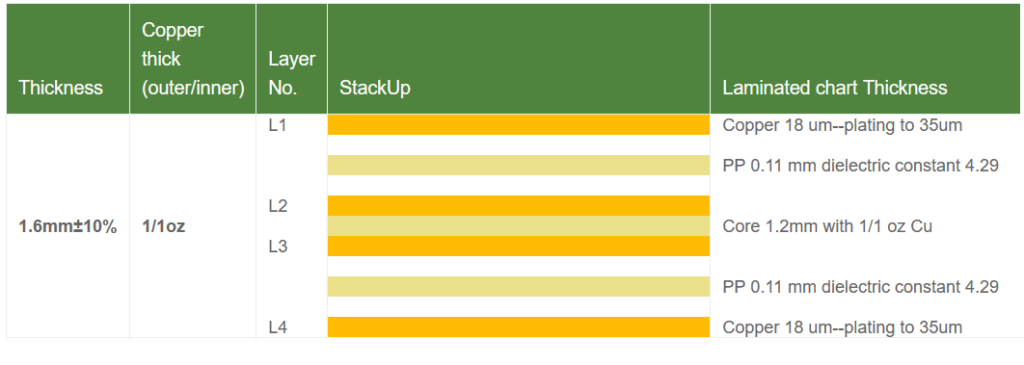

- تسلسل التراص: هيكل نموذجي مكون من 8 طبقات: رقائق نحاسية - بولي بروبيلين- بولي بروبيلين- بولي فلوريد الفينيل- بولي بروبيلين- بولي فلوريد الفينيل- بولي فلوريد الفينيل- بولي فلوريد النحاس.

3.التحكم في معلمة دورة التصفيح

| المعلمة | نطاق التحكم | التأثير |

|---|

| معدل التسخين | 2-3 درجات مئوية/دقيقة | تؤدي السرعة الزائدة إلى علاج غير متساوٍ للراتنج؛ والبطء الشديد يقلل من الكفاءة. |

| درجة حرارة التصفيح | 180-200 درجة مئوية | يؤدي الارتفاع الشديد إلى تدهور الراتنج؛ بينما يؤدي الانخفاض الشديد إلى عدم اكتمال المعالجة. |

| تطبيق الضغط | 200-350 رطل لكل بوصة مربعة | يؤدي الارتفاع الزائد إلى تدفق مفرط للراتنج؛ والانخفاض الزائد يقلل من الالتصاق. |

| مستوى التفريغ | ≤50 مليبار | يزيل المواد المتطايرة والهواء المتبقي. |

| وقت المعالجة | 60-120 دقيقة | يضمن الربط الكامل للراتنج المتشابك بالراتنج. |

4.ما بعد المعالجة والتبريد

- خطوة التبريد: التحكم في معدل التبريد (1-2 درجة مئوية/دقيقة) لتقليل الإجهاد الداخلي.

- تخفيف التوتر: الحفاظ على درجة حرارة أقل من Tg لفترة لتقليل الإجهاد المتبقي.

ثنائي الفينيل متعدد الكلور متعدد الطبقات

ثنائي الفينيل متعدد الكلور متعدد الطبقاتتحليل عيوب التصفيح الشائعة والتدابير المضادة لها

التصفيح والفراغات

- الأسبابعدم كفاية تدفق الراتنج، والمواد المتطايرة المتبقية، والتلوث المادي.

- الحلولتحسين منحنى التسخين، وإضافة مرحلة تفريغ الغاز، والتحكم الصارم في الرطوبة البيئية (40٪ رطوبة نسبية).

الالتواء

- الأسبابعدم تطابق CTE، والضغط غير المتكافئ، ومعدل التبريد المفرط.

- الحلولاعتماد تصميم متماثل، وتحسين توزيع الضغط، والتحكم في معدل التبريد.

نقص الراتينج والتعرض للنسيج الزجاجي

- الأسبابالتدفق المفرط للراتنج والضغط المفرط.

- الحلولتحديد PP منخفض التدفق، وتحسين منحنى الضغط، واستخدام قضبان السدود.

تقنيات التصفيح المتقدمة

التصفيح بمساعدة الفراغ

تعمل تقنية التصفيح بمساعدة الفراغ على تحسين جودة الترابط بين الطبقات في لوحات الدوائر متعددة الطبقات بشكل كبير من خلال إجراء العملية في بيئة فراغ كامل (≤5 ميللي بار). تعمل هذه التقنية على إزالة الهواء والمواد المتطايرة بين الطبقات بشكل فعال أثناء الضغط، مما يقلل معدل العيوب الناتجة عن الفقاعات من 5-8٪ تقليديًا إلى أقل من 1٪.وهي مناسبة بشكل خاص لتصنيع اللوحات عالية التردد واللوحات النحاسية السميكة، حيث تتطلب هذه اللوحات اتساقًا عاليًا للغاية في الخصائص العازلة للكهرباء والتوصيل الحراري بين الطبقات. تضمن بيئة الفراغ أن تملأ الراتنج فجوات الدوائر بالكامل أثناء مرحلة التدفق، مما يشكل طبقة عازلة للكهرباء موحدة تقلل من فقدان نقل الإشارات عالية التردد بنسبة 15-20٪.في تطبيقات النحاس السميك (≥3 أونصة)، تمنع المساعدة الفراغية بشكل فعال حدوث انفصال الطبقات بسبب عدم انتظام رقائق النحاس، مما يزيد من قوة التقشير بين الطبقات إلى أكثر من 1.8 نيوتن/مم. تشتمل معدات التصفيح الفراغي الحديثة أيضًا على أنظمة استشعار الضغط في الوقت الفعلي، مع مراقبة 128 نقطة، مما يضمن توحيد الضغط في نطاق ±5٪، مما يحسن بشكل كبير من اتساق الإنتاج.

تقنية التصفيح المتسلسل

تتيح تقنية التصفيح المتسلسل تصنيع لوحات متعددة الطبقات عالية التعقيد من خلال مراحل ضغط متعددة. تتضمن هذه العملية أولاً تصفيح الطبقات الداخلية الأساسية باستخدام جزء من مادة البريبريغ لتشكيل وحدات فرعية، يلي ذلك عمليات الحفر والطلاء وغيرها من العمليات لإنشاء الوصلات البينية. وأخيراً، تتم إضافة الطبقات المتبقية في عملية تصفيح ثانية.يتيح هذا النهج التدريجي دمج المكونات السلبية (مثل المقاومات والمكثفات) والطبقات الوظيفية الخاصة (مثل الركائز المعدنية الموصلة للحرارة) بين الطبقات، مما يتيح تكامل النظام في العبوة. في إنتاج لوحات الدوائر المطبوعة المتطورة ذات 16 طبقة أو أكثر، يتحكم التصفيح المتسلسل في دقة محاذاة الطبقات ضمن ±25 ميكرومتر مع تجنب الضغط التراكمي الناتج عن الضغط في خطوة واحدة.علاوة على ذلك، تدعم هذه التقنية الهياكل العازلة الهجينة — على سبيل المثال، باستخدام مواد منخفضة الخسارة (مثل البوليميد المعدل) لطبقات الإشارات عالية السرعة ومواد عالية التوصيل الحراري لطبقات الطاقة — مما يقلل من خسارة الإدخال للإشارات عالية السرعة 56 جيجابت في الثانية بمقدار 0.8 ديسيبل/سم.على الرغم من زيادة دورة الإنتاج بنسبة 30٪، إلا أن العائد يتحسن إلى 98.5٪، مما يجعلها مناسبة بشكل خاص للوحات الدوائر المطبوعة المستخدمة في معدات الاتصالات 5G والخوادم المتطورة.

عملية التصفيح بدرجة حرارة منخفضة

تستخدم عملية التصفيح بدرجة حرارة منخفضة أنظمة راتنج معدلة خصيصًا لإكمال عملية التصفيح عند درجات حرارة منخفضة تتراوح بين 130 و150 درجة مئوية، وهي أقل بـ40 إلى 50 درجة مئوية من الطرق التقليدية. من خلال التصميم الجزيئي لراتنجات الإيبوكسي وتحسين الأنظمة الحفازة، يحقق الراتنج ربطًا متقاطعًا كاملًا عند درجات حرارة منخفضة مع الحفاظ على قيمة Tg ≥160 درجة مئوية.الميزة الرئيسية هي انخفاض كبير في الإجهاد الحراري على المكونات الحساسة، مما يمنع تشوه المواد وتدهور الأداء الناجم عن درجات الحرارة المرتفعة.في تصنيع لوحات الدوائر المرنة واللوحات الصلبة المرنة، يتحكم التصفيح بدرجة حرارة منخفضة في انكماش ركائز البوليميد إلى 0.05٪ ويقلل من اختلال محاذاة الدوائر إلى ±15 ميكرومتر. بالإضافة إلى ذلك، تقلل هذه العملية بشكل ملحوظ من استهلاك الطاقة (توفير أكثر من 30٪) وانبعاثات ثاني أكسيد الكربون، بما يتماشى مع متطلبات التصنيع الصديق للبيئة.تشمل أحدث التطورات راتنجات منخفضة الحرارة معززة بحشو نانوي (على سبيل المثال، تضم جزيئات السيليكا النانوية)، والتي تقلل معامل التمدد الحراري بين الطبقات (CTE) إلى 35 جزء في المليون/درجة مئوية، مما يلبي متطلبات موثوقية إلكترونيات السيارات في بيئات تتراوح درجات حرارتها بين -40 درجة مئوية و 150 درجة مئوية.

مراقبة الجودة والتفتيش

الاختبار التدميري

- تحليل المقاطع المجهرية: التحقق من الترابط بين الطبقات، وملء الراتنج، وجودة جدار الثقب.

- اختبار قوة التقشير: يقيّم الالتصاق بين رقائق النحاس والركيزة (المتطلبات القياسية ≥1.0 نيوتن/مم).

- اختبار الإجهاد الحراري: غمر في لحام بدرجة حرارة 288 درجة مئوية لمدة 10 ثوانٍ للتحقق من عدم وجود انفصال.

الاختبارات غير المدمرة

- المسح بالموجات فوق الصوتية: يكتشف الفراغات الداخلية وعيوب التفكك.

- الفحص بالأشعة السينيةيقيّم دقة المحاذاة بين الطبقات وتحديد مواقع المكونات المدمجة.

- اختبار قوة العزل الكهربائي: التحقق من أداء العزل البيني للطبقات البينية.

اتجاهات عملية التصفيح

- الابتكار في الموادراتنجات معدّلة مملوءة بالنانو ومواد منخفضة الترددات عالية الخسارة، وركائز صديقة للبيئة خالية من الهالوجين.

- تنقيح العملية: مراقبة الضغط ودرجة الحرارة في الوقت الحقيقي، وتحسين معلمات الذكاء الاصطناعي وتقنية التوأم الرقمي.

- ذكاء المعدات: شبكات الاستشعار المتكاملة، وأنظمة التحكم التكيفية، والتشخيص عن بُعد، والصيانة.

- التنمية المستدامة: تقليل استهلاك الطاقة بنسبة تزيد عن 30%، وتقليل انبعاثات المركبات العضوية المتطايرة، وتحسين استخدام المواد.

المتطلبات الخاصة بالتطبيق

| مجال التطبيق | متطلبات التصفيح الخاصة | حل التصفيح النموذجي |

|---|

| إلكترونيات السيارات | موثوقية عالية ومقاومة للتدوير الحراري | مواد عالية Tg، أنظمة الراتنج المحسنة |

| اتصالات الجيل الخامس 5G | خسارة منخفضة ومستقرة Dk/Df | مواد متخصصة عالية التردد، تحكم صارم في محتوى الراتنج |

| الفضاء الجوي | القدرة على التكيف مع البيئة القاسية | ركائز البولي إيميد، عمليات التصفيح في درجات الحرارة العالية |

| الإلكترونيات الاستهلاكية | نحافة وكثافة عالية | نوى رقيقة للغاية، وتحكم دقيق في الراتنج |

الخاتمة

تحدد عملية تصفيح ثنائي الفينيل متعدد الكلور، باعتبارها الخطوة الأساسية في تصنيع لوحات الدوائر متعددة الطبقات، أداء المنتج النهائي وموثوقيته بشكل مباشر. ومع تطور الأجهزة الإلكترونية نحو ترددات وسرعات وكثافات أعلى، تتقدم تكنولوجيا التصفيح نحو مزيد من الدقة والذكاء والاستدامة البيئية. يُعد إتقان مبادئ التصفيح ومواده والتحكم في بارامتراته أمرًا بالغ الأهمية لكل من تصميم ثنائي الفينيل متعدد الكلور والتصنيع عالي الجودة.