PCB-lamineringsprocessen er et kritisk trin i fremstillingen af flerlagede printkort. Den involverer permanent limning af ledende lag (kobberfolie), isolerende lag (prepreg) og substratmaterialer under høj temperatur og tryk for at danne en flerlags kredsløbsstruktur med sammenkoblinger med høj densitet. Denne proces bestemmer direkte den mekaniske styrke, elektriske ydeevne og langsigtede pålidelighed af printkort og fungerer som det tekniske fundament for miniaturisering og højfrekvensudvikling af moderne elektroniske enheder.

Grundlæggende principper og funktioner i PCB-lamineringsprocessen

Lamineringsprocessen udnytter hovedsageligt flow- og hærdningsegenskaberne for termohærdende harpikser under høj temperatur for at opnå permanent binding af flerlagsmaterialer i et præcist kontrolleret trykmiljø. Dens vigtigste funktioner omfatter:

- Elektrisk sammenkobling: Muliggør vertikale forbindelser mellem kredsløb på forskellige lag, hvilket giver det fysiske grundlag for komplekse ledninger.

- Mekanisk støtteGiver strukturel stivhed og dimensionsstabilitet til printkort.

- Beskyttelse af isolering: Isolerer forskellige ledende lag gennem dielektriske materialer for at forhindre kortslutninger.

- Termisk styringOptimerer varmeafledningsveje gennem materialevalg og lamineringsstruktur.

System til lamineringsmaterialer

Sammensætning af kernemateriale

| Materialetype | Hovedfunktion | Fælles specifikationer | Særlige varianter |

|---|

| Substratkerne | Giver mekanisk støtte og grundlæggende isolering | FR-4, tykkelse 0,1-1,6 mm | Høj-Tg FR-4, højfrekvente materialer (Rogers-serien) |

| Prepreg (PP) | Limning og isolering af mellemlag | 106/1080/2116 osv., harpiksindhold 50-65 %. | Lavt flow, høj varmebestandighed |

| Kobberfolie | Dannelse af ledende lag | 1/2 oz-3 oz (18-105 μm) | Omvendt behandlet folie, folie med lav profil |

Overvejelser om materialevalg

- Glasovergangstemperatur (Tg): Standard FR-4 er 130-140 °C, mens materialer med høj Tg kan nå op på 170-180 °C.

- Dielektrisk konstant (Dk): Højhastighedskredsløb kræver materialer med lav Dk (3,0-3,5).

- Dissipationsfaktor (Df): Højfrekvente anvendelser kræver Df < 0,005.

- Koefficient for termisk ekspansion (CTE): Z-aksen CTE skal være under 50 ppm/°C for at forhindre revnedannelse.

Detaljeret flow i lamineringsprocessen

1. Forbehandlingstrinnet

- Forberedelse af materialeBekræft materialemodeller og batchnumre, mål harpiksindhold og flow.

- Behandling af det indre lag: Oxider for at øge overfladeruheden og forbedre vedhæftningen.

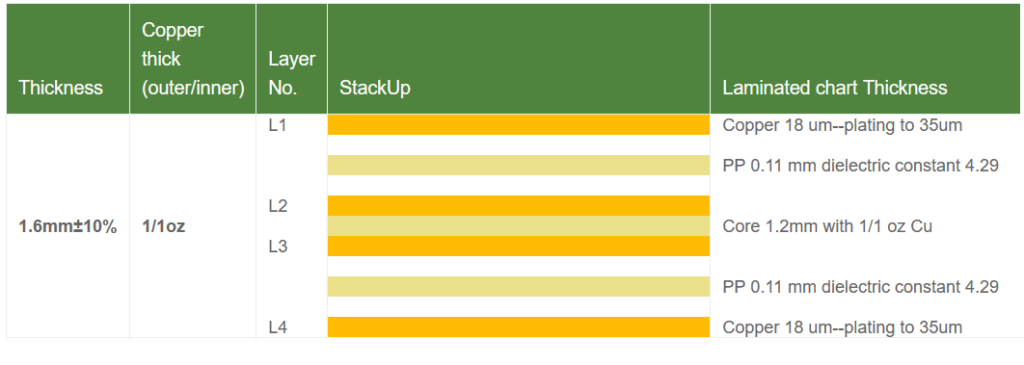

- Stack-Up Design: Følg symmetriprincipperne for at undgå vridning på grund af CTE-misforhold.

2.Stabling og justering

- Justeringssystem: Brug huller med fire slidser (+0,1 mm tolerance) eller røntgenjusteringssystemer (nøjagtighed ±15 μm).

- Stablingssekvens: Typisk 8-lags struktur: kobberfolie-PP-kerne-PP-kerne-PP-kobberfolie.

3.Kontrol af parametre for lamineringscyklus

| Parameter | Kontrolområde | Påvirkning |

|---|

| Opvarmningshastighed | 2-3 °C/min | For hurtigt medfører ujævn harpikshærdning; for langsomt reducerer effektiviteten. |

| Lamineringstemperatur | 180-200 °C | For høj nedbryder harpiksen; for lav resulterer i ufuldstændig hærdning. |

| Anvendelse af tryk | 200-350 PSI | For høj giver for stort resinflow; for lav reducerer vedhæftningen. |

| Vakuumniveau | ≤50 mbar | Fjerner flygtige stoffer og restluft. |

| Hærdningstid | 60-120 minutter | Sikrer fuldstændig tværbinding af resin. |

4.Efterhærdning og afkøling

- Trinvis afkøling: Kontroller afkølingshastigheden (1-2 °C/min) for at reducere indre spændinger.

- Afhjælpning af stress: Hold temperaturen under Tg i en periode for at reducere restspænding.

PCB i flere lag

PCB i flere lagAnalyse og modforanstaltninger for almindelige lamineringsfejl

Delaminering og hulrum

- ÅrsagerUtilstrækkeligt resinflow, resterende flygtige stoffer, materialeforurening.

- LøsningerOptimer varmekurven, tilføj et vakuumafgasningstrin, og kontroller nøje luftfugtigheden i omgivelserne (40 % RH).

Vridning

- ÅrsagerCTE-misforhold, ujævnt tryk, for høj afkølingshastighed.

- LøsningerVedtag symmetrisk design, optimer trykfordelingen og kontroller kølehastigheden.

Harpiksmangel og eksponering af glasvæv

- ÅrsagerFor stort harpiksflow, for højt tryk.

- LøsningerVælg PP med lavt flow, optimer trykkurven, brug dæmningsstænger.

Avancerede lamineringsteknologier

Vakuum-assisteret laminering

Vakuumassisteret lamineringsteknologi forbedrer kvaliteten af mellemlagsbindingen i flerlagsprintkort betydeligt ved at udføre processen i et fuldstændigt vakuummiljø (≤5 mbar). Denne teknik fjerner effektivt luft og flygtige stoffer mellem lagene under presningen, hvilket reducerer fejlprocenten forårsaget af bobler fra de traditionelle 5-8 % til mindre end 1 %.Den er særligt velegnettilfremstilling af højfrekventekort og tykke kobberkort, da disse kræver ekstremt høj konsistens i dielektriske egenskaber og termisk ledningsevne mellem lagene. Vakuummiljøet sikrer, at harpiksen fylder kredsløbshullerne fuldstændigt under strømningsfasen og danner et ensartet dielektrisk lag, der reducerer transmissionstabet af højfrekvente signaler med 15-20 %.I tykke kobberapplikationer (≥3 oz) forhindrer vakuumassistance effektivt delaminering forårsaget af ujævnheder i kobberfolien, hvilket øger interlags afskalningsstyrken til over 1,8 N/mm. Moderne vakuumlamineringsudstyr indeholder også realtids trykføler-systemer med 128-punkts overvågning, der sikrer trykuniformitet inden for ±5 %, hvilket i høj grad forbedrer produktionskonsistensen.

Sekventiel lamineringsteknologi

Sekventiel lamineringsteknologi muliggør fremstilling af meget komplekse flerlagsplader gennem flere presningstrin. Denne proces involverer først laminering af indre kernelag med delvis prepreg for at danne undermoduler, efterfulgt af boring, plettering og andre processer for at etablere sammenkoblinger. Endelig tilføjes de resterende lag i en anden laminering.Denne trinvise tilgang gør det muligtat indlejre passive komponenter (såsom modstande og kondensatorer)og specielle funktionelle lag (f.eks. termisk ledende metalsubstrater) mellem lagene, hvilket muliggør system-in-package-integration. Ved fremstilling af avancerede printkort med 16 eller flere lag kontrollerer sekventiel laminering lag-til-lag-justeringsnøjagtigheden inden for ±25 µm, samtidig med at den kumulative belastning, der genereres ved presning i et enkelt trin, undgås.Desuden understøtter denne teknologi hybride dielektriske strukturer – for eksempel ved hjælp af materialer med lavt tab (såsom modificeret polyimid) til højhastighedssignallag og materialer med høj varmeledningsevne til strømlag – hvilket reducerer indsættelsestabet for 56 Gbps højhastighedssignaler med 0,8 dB/cm.Selvom produktionscyklussen øges med 30 %, forbedres udbyttet til 98,5 %, hvilket gør det særligt velegnet til printkort, der bruges i 5G-kommunikationsudstyr og high-end-servere.

Lamineringsproces ved lav temperatur

Lavtemperaturlamineringsprocessen anvender specielt modificerede harpikssystemer til at gennemføre laminering ved reducerede temperaturer på 130–150 °C, hvilket er 40–50 °C lavere end ved konventionelle metoder. Gennem molekylært design af epoxyharpikser og optimering af katalytiske systemer opnår harpiksen fuld tværbinding ved lavere temperaturer, samtidig med at Tg-værdien forbliver ≥160 °C.Den største fordel er en betydelig reduktion af termisk belastning påfølsommekomponenter, hvilket undgår materialedeformation og ydelsesforringelse forårsaget af høje temperaturer.Ved fremstilling af fleksible kredsløbskort og stive-fleksible kort kontrollerer lavtemperaturlaminering krympningen af polyimidsubstrater til inden for 0,05 % og reducerer kredsløbsfejlindstilling til ±15 µm. Derudover sænker denne proces energiforbruget (besparelse på over 30 %) og CO₂-udledningen betydeligt, hvilket er i overensstemmelse med kravene til grøn produktion.De seneste fremskridt omfatter nanofyldstofforbedrede lavtemperaturharpikser (f.eks. med indbyggede siliciumdioxid-nanopartikler), som reducerer den termiske ekspansionskoefficient (CTE) mellem lagene til 35 ppm/°C, hvilket opfylder pålidelighedskravene til bilelektronik i miljøer fra -40 °C til 150 °C.

Kvalitetskontrol og inspektion

Destruktiv testning

- Mikrosektionsanalyse: Kontrollerer bindingen mellem lagene, harpiksudfyldningen og kvaliteten af hulvæggen.

- Test af afskalningsstyrke: Evaluerer vedhæftningen mellem kobberfolie og underlag (standardkrav ≥1,0 N/mm).

- Termisk stresstest: Nedsænkning i 288 °C loddemateriale i 10 sekunder for at kontrollere for delaminering.

Ikke-destruktiv testning

- Ultralydsscanning: Registrerer indvendige hulrum og delamineringsfejl.

- RøntgeninspektionEvaluerer justeringsnøjagtigheden mellem lagene og placeringen af indlejrede komponenter.

- Test af dielektrisk styrke: Kontrollerer isoleringsydelsen mellem lagene.

Trends i lamineringsprocesser

- Innovation af materialerNanofyldte modificerede harpikser, højfrekvente materialer med lavt tab, miljøvenlige halogenfrie substrater.

- Forbedring af processen: Tryk- og temperaturovervågning i realtid, AI-parameteroptimering, digital tvillingeteknologi.

- Udstyrets intelligens: Integrerede sensornetværk, adaptive kontrolsystemer, fjerndiagnostik og vedligeholdelse.

- Bæredygtig udvikling: Reducerer energiforbruget med over 30 %, minimerer VOC-emissioner og forbedrer materialeudnyttelsen.

Applikationsspecifikke krav

| Anvendelsesområde | Særlige krav til laminering | Typisk lamineringsløsning |

|---|

| Elektronik til biler | Høj pålidelighed, modstandsdygtighed over for termisk cykling | Materialer med høj Tg, forbedrede harpikssystemer |

| 5G-kommunikation | Lavt tab, stabil Dk/Df | Højfrekvente specialmaterialer, streng kontrol af harpiksindhold |

| Aerospaceapsulationsprocesser og møder | Tilpasningsevne til ekstreme miljøer | Polyimid-substrater, lamineringsprocesser ved høj temperatur |

| Forbrugerelektronik | Tyndhed, høj tæthed | Ultratynde kerner, præcis harpikskontrol |

Konklusion

PCB-lamineringsprocessen, som er det centrale trin i fremstillingen af flerlagskredsløb, er direkte afgørende for slutproduktets ydeevne og pålidelighed. Efterhånden som elektroniske enheder udvikler sig i retning af højere frekvenser, hastigheder og tætheder, udvikler lamineringsteknologien sig i retning af større præcision, intelligens og miljømæssig bæredygtighed. At beherske principperne, materialerne og parameterkontrollen ved laminering er afgørende for både printkortdesign og fremstilling af høj kvalitet.