Home >

Blog >

Nieuws > De ultieme gids voor PCB's (2025 gezaghebbende editie)

Een uitgebreide analyse van ontwerp en productie tot toekomstige trends

In 2025, wanneer kunstmatige intelligentie, elektrische voertuigen en duurzame technologieën de wereld overspoelen, zal de Printplaat (PCB) is niet langer slechts een simpele connector, maar eerder de kerndrager die bepalend is voor de prestaties, betrouwbaarheid en kosten van eindproducten. Deze gids gaat verder dan het opsommen van basisconcepten en neemt je mee in het technologische landschap van 2025. Van materiaalinnovaties en procesevolutie tot selectiestrategieën, het zal je volledig uitrusten voor hardwarebeslissingen.

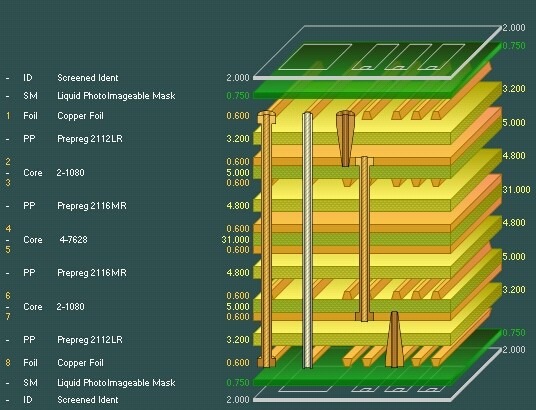

PCB Laminaat Structuur Analyse

Om een PCB te begrijpen, moet je eerst de interne lagen visualiseren, net als bij een CT-scan. High-end ontwerpen in 2025 gebruiken vaak complexe architecturen zoals de volgende:

- Substraat (diëlektrische laag):

- De evolutie van FR-4: Standaard FR-4 blijft mainstream, maar Halogeenvrij FR-4 en Hoge Tg (de Temperatuur van de Glasovergang) FR-4 zijn de standaardkeuzes geworden voor ontwerpen met een hoge betrouwbaarheid in 2025.

- De opkomst van nieuwe materialen: Om te voldoen aan de eisen van toepassingen met hoge snelheid en hoge frequentie, is het gebruik van Polytetrafluorethyleen (PTFE) en Koolwaterstof keramisch gevuld materiaal groeit snel omdat ze een extreem laag signaalverlies (Df) bieden.

- Koperfolie: Reverse Treat Foil (RTF) en Hyperfolie met zeer laag profiel (HVLP)vanwege hun gladdere oppervlakken zijn belangrijke technologieën geworden in de snelle, hoogfrequente PCB-ontwerpen van 2025 voor het verminderen van signaalverlies (insertion loss).

- Soldeermasker: De rol ervan is uitgebreid tot meer dan alleen "kortsluitingspreventie". De trend in 2025 is het gebruik van hoogreflecterend wit soldeermasker voor LED-boards en matzwart soldeermasker om de visuele herkenning tijdens het assembleren te verbeteren.

Het PCB productieproces ontrafelen

Het productieproces is bepalend voor de kwaliteit van PCB's. Hieronder staat de 2025 toonaangevende processtroom en de kritische controlepunten:

- Ontwerp en fototekenen (preproductie): Ontwerp voor maakbaarheidsanalyse (DFM) wordt nu in 2025 algemeen aangedreven door AI, die in staat is om automatisch meer dan 90% aan ontwerpfouten te identificeren vóór de productie, waardoor R&D-cycli aanzienlijk worden verkort.

- Beeldvorming binnenste laag (patroonbeeldvorming en etsen): Laser Direct Imaging (LDI) technologie, vanwege de uitzonderlijke precisie en efficiëntie, is in 2025 de standaard geworden voor het produceren van fijne lijnen (lijnbreedte/ruimte < 3mil).

- Lamineren: Om de complexiteit van meertraps HDI en rigid-flex borden aan te kunnen, Vacuüm lamineren en nauwkeurige regeling van temperatuur-/drukprofiel zijn essentieel om ervoor te zorgen dat er geen leemtes of delaminatie tussen de lagen ontstaan.

- Boren: Mechanisch boren met hoge precisie en UV/CO2 laser boren werken samen om te voldoen aan de behoeften van blinde en ingegraven microvias, die vaak voorkomen in HDI-ontwerpen (High-Density Interconnect) van 2025.

- Plating: Impulsplateren technologie zorgt voor een meer uniforme afzetting van koper in de gaten, waardoor de betrouwbaarheid van de via aanzienlijk verbetert en het in 2025 het voorkeursproces wordt voor producten met een hoge betrouwbaarheid (bijv. auto-elektronica).

- Afwerking oppervlak: De keuzes in 2025 zijn verfijnder, zoals gedetailleerd in de vergelijking hieronder:

| Afwerking oppervlak | 2025 Toepassingsscenario's | Voordelen | Uitdagingen |

|---|

| ENIG (Elektrolytisch Nikkel Onderdompelingsgoud) | Universele keuze, BGA, Connectoren | Vlak oppervlak, Goede soldeerbaarheid, Lange houdbaarheid | Vereist strikte controle van het fenomeen "Black Pad |

| ENEPIG (Nikkel Elektrolytisch Palladium Onderdompelingsgoud) | Geavanceerde verpakking, Wire Bonding | Compatibel met solderen en draadbinding, voorkomt zwarte pad | Relatief hogere kosten |

| ImSn (onderdompeltin) | Snelle digitale schakelingen | Uitstekende signaalintegriteit, matige kosten | Gevoelig voor krassen, korte houdbaarheid |

| ImAg (Immersiezilver) | Hoogfrequente analoge schakelingen, LED's | Goede signaalprestaties, Lage kosten | Gevoelig voor zwavelaanslag |

Drie belangrijke grenzen voor PCB-technologie in 2025

- Geavanceerd HDI- en mSAP-proces: Naarmate de IC-pennen kleiner worden, worden de Gemodificeerd semi-additief proces (mSAP) is het kernproces geworden voor de productie van baanbrekende PCB's met lijnbreedte/ruimte ≤ 40 μm (ongeveer 1mil). Dit is de technologische hoeksteen van 2025's vlaggenschip smartphones, AI-versnellingskaarten en high-end medische apparatuur.

- PCB met ingesloten componenten: Passieve componenten zoals weerstanden en condensatoren direct inbouwen binnen de printplaat is overgegaan van concept naar kleinschalige productie in 2025. Het verhoogt de bedradingsdichtheid aanzienlijk, verbetert de elektrische prestaties en maakt productminiaturisatie mogelijkwaardoor het een belangrijk aandachtspunt wordt voor geïntegreerd ontwerp van de volgende generatie.

- Duurzaamheid en groene PCB's: PCB-fabrieken in 2025 zijn actief bezig met het implementeren van steeds strengere wereldwijde milieuregelgeving:

- Materiaal zijde: Gebruik van halogeenvrije, fosforvrije vlamvertragende basismaterialen.

- Proceskant: Invoering van loodvrije soldeer- en metaalrecyclingtechnologieën.

- Ontwerpzijde: Bevordering van Ontwerp voor demontage om de recycling en het hergebruik van PCB's te vergemakkelijken.

Selecteer de optimale PCB-oplossing voor uw project

- Prestatiebehoeften: Wat is je signaalsnelheid/frequentie? (>10Gbps vereist materialen met laag verlies)

- Mechanische vereisten: Is de ruimte op het apparaat zeer beperkt? Moet het dynamisch buigen of buigen (denk aan flexibele of rigid-flex platen)?

- Milieu en betrouwbaarheid: Werkt het product in omgevingen met hoge temperaturen, hoge vochtigheid of hoge trillingen? (Vereist materialen met een hoge Tg, strengere procesnormen)

- Budget & Toevoerketen: Wat is de kostengevoeligheid met behoud van betrouwbaarheid? Wat is de strategie voor het omgaan met de fluctuerende prijzen van grondstoffen zoals koper en epoxyhars in 2025?

Deskundig advies: In 2025, vroegtijdige samenwerking met fabrikanten zoals TopFastPCBdie beschikken over AI-DFM analysemogelijkheden en flexibele productielijnenis belangrijker dan ooit. We kunnen technisch advies geven dat is afgestemd op de nieuwste 2025 IPC-normenZo kunt u risico's bij de bron vermijden en ervoor zorgen dat uw product een voorsprong krijgt op de concurrentie wat betreft kwaliteit, kosten en levertijd.

Conclusie

PCB is een mix van techniek en kunst. In 2025 zal het nog meer een strategische discipline zijn waarbij materiaalkunde, precisieproductie en informatie over de toeleveringsketen. We hopen dat deze gids een betrouwbare kaart is op je pad naar hardware-innovatie.

Veelgestelde vragen (FAQ) over PCB's

Q: Wat is de groene coating op een printplaat? A: De groene coating op een printplaat wordt de soldeermasker. Het is niet zomaar een "verfje". De kernfunctie is isolatieHet voorkomt soldeerbruggen tijdens het soldeerproces die kortsluiting kunnen veroorzaken. Het beschermt ook de koperen sporen tegen oxidatie en fysieke schade. Hoewel groen gebruikelijk is, kan het ook blauw, rood, zwart en andere kleuren zijn.

Q: Hoe kies ik het juiste PCB-substraat voor mijn project? A: Het juiste PCB-substraat kiezen is een cruciale beslissing die in de eerste plaats afhangt van uw toepassing:

Algemene elektronica/kostengevoelig: Kies FR-4De meest economische en meest gebruikte optie.

Hoogfrequente/hogesnelheidscircuits (bijv. RF, 5G): Vereisen materialen met laag verlies zoals Rogers of Taconic om signaalverzwakking te minimaliseren.

Omgevingen met hoog vermogen en hoge temperaturen: Behoefte Hoge Tg (de Temperatuur van de Glasovergang) FR-4 or metalen kernsubstraten om stabiliteit en warmteafvoer onder hoge temperaturen te garanderen.

Flexibele of buigbare toepassingen: Moet je kiezen voor flexibele printplaatmaterialen zoals Polyimide.

Q: Wat is PCB "Surface Finish" en waarom is dat belangrijk? A: oppervlakteafwerking is een cruciale laatste stap in de printplaatfabricage, waarbij de blootliggende koperen pads worden voorzien van een beschermende laag. Het is van vitaal belang omdat het:

Voorkomt koperoxidatieZo blijven de pads soldeerbaar tijdens opslag.

Biedt een geschikt oppervlak om te solderenDit heeft invloed op de uiteindelijke assemblageopbrengst.

Beïnvloedt signaalintegriteit en betrouwbaarheid op lange termijn. Gangbare types zijn ENIG (Electroless Nickel Immersion Gold), Immersion Tin en Immersion Silver, elk met verschillende kosten- en prestatiekenmerken.

Q: Wat zijn de voordelen van een bord met 4 lagen ten opzichte van een bord met 2 lagen? A: De belangrijkste voordelen van een bord met 4 lagen ten opzichte van een bord met 2 lagen zijn:

Betere signaalintegriteit: Maakt speciale voedings- en massaplaten mogelijk, waardoor een stabiele spanning en referentievlakken met weinig ruis ontstaan, wat elektromagnetische interferentie (EMI) tussen signalen vermindert.

Hogere routeringsdichtheid: De extra twee lagen bieden meer ruimte voor het routeren van complexe circuits, waardoor een compacter ontwerp mogelijk is.

Verbeterde EMC/EMI-prestaties: Een solide massaplaat kan signalen effectief afschermen, waardoor elektromagnetische emissies en de gevoeligheid voor externe interferentie afnemen.

Q: Wat is een PCB "Via"? A: Een via is een klein gaatje in een printplaat dat wordt gebruikt om een elektrische verbinding te maken tussen verschillende printlagen. De belangrijkste types zijn:

Via gat: Gaat door de hele printplaat en kan alle lagen verbinden.

Blind via: Verbindt een buitenlaag met een of meer binnenlagen, maar gaat niet door het hele bord.

Begraven via: Bevindt zich volledig in de binnenste lagen van de printplaat, verbindt twee of meer interne lagen en is niet zichtbaar vanaf het oppervlak.

Vias zijn essentieel voor PCB-ontwerp met hoge dichtheid en meerdere lagen.