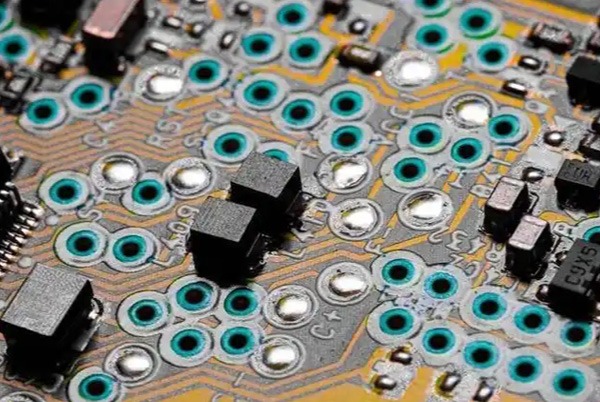

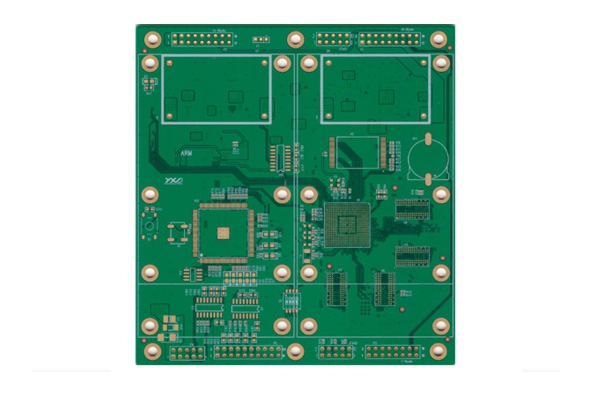

Dans des domaines exigeants tels que la communication à haut débit, le contrôle industriel et l'électronique grand public haut de gamme, la PCB à trous traversants à 10 couches conserve une position irremplaçable en raison de sa fiabilité exceptionnelle, de sa forte capacité de charge et de la maturité de son processus de fabrication. Contrairement aux HDI Les circuits imprimés à trous traversants utilisent des trous qui pénètrent toutes les couches pour les connexions électriques, fournissant ainsi une base physique solide pour les systèmes complexes.

Noyau technique des circuits imprimés à trous traversants à 10 couches

L'essence de la conception d'un PCB à trous traversants à 10 couches réside dans l'obtention de performances électriques et d'une résistance mécanique optimales grâce à une structure d'empilage précise. Un empilement de couches optimisé permet non seulement de contrôler efficacement l'impédance, mais aussi d'améliorer considérablement l'intégrité du signal et la compatibilité électromagnétique (CEM).

La structure de l'empilage recommandée est la suivante :

| Ordre des couches | Type de couche | Description de la fonction principale |

|---|

| 1 | Couche de signal | Couche supérieure, pour placer les composants critiques et les lignes de signaux à grande vitesse. |

| 2 | Plan de masse | Fournit un chemin de retour complet pour les signaux supérieurs et de la couche 3, en protégeant les interférences. |

| 3 | Couche de signal | Forme une paire "microstrip/stripline" avec la couche 1 pour une qualité de signal optimale. |

| 4 | Couche de signal | Acheminement interne des signaux. |

| 5 | Plan d'alimentation | Fournit une alimentation stable et peu bruyante aux puces. |

| 6 | Plan de masse | Sépare les masses numériques/analogiques et fournit une référence pour le plan d'alimentation du noyau. |

| 7 | Couche de signal | Acheminement interne des signaux. |

| 8 | Couche de signal | Forme une paire "microstrip/stripline" avec la couche 10. |

| 9 | Plan de masse | Fournit un plan de référence pour les signaux de la couche inférieure. |

| 10 | Couche de signal | Couche inférieure, pour le placement des composants et la répartition des signaux. |

Points clés de la conception:

- Contrôle de l'impédance: Calculer strictement la largeur de la trace, l'épaisseur du diélectrique et la constante diélectrique pour assurer la continuité des impédances critiques telles que les paires différentielles (par exemple, 100Ω).

- Via Design: Le diamètre du trou est recommandé ≥ 0,2 mm, et le diamètre du tampon doit être au moins 1,5 fois le diamètre du trou pour assurer une bonne stabilité mécanique et une bonne connexion électrique.

Améliorer la stabilité de la transmission des signaux

La stabilité de la transmission du signal est la clé de la réussite d'un projet de recherche. PCB à trous traversants à 10 couches. Cela repose sur une sélection correcte des matériaux et sur des techniques de traitement avancées.

- Sélection du substrat: Pour les applications à grande vitesse ou à haute fréquence, les stratifiés avec faible constante diélectrique (Dk) et faible facteur de dissipation (Df) sont recommandés, tels que Rogers RO4350B (Dk=3,48, Df=0,0037). Par rapport au FR-4 standard, il peut réduire plusieurs fois l'atténuation du signal.

- Type de feuille de cuivre: Pour réduire les pertes dues à l'effet de peau aux fréquences élevées, il convient de choisir des feuilles de cuivre dont la rugosité de surface est plus faible, par exemple Feuilles de cuivre recuit laminées (RACF) or Feuille de cuivre à profil très bas (HVLP).

- Procédés de précision:

- Perçage au laser: Permet d'atteindre une précision de perçage de ±5μm, garantissant des parois de trou lisses et réduisant la réflexion du signal.

- Placage uniforme: Uniformité de l'épaisseur du cuivre dans les trous contrôlée à ±2μm, assurant une transmission de courant cohérente.

- AOI et inspection par rayons X: Contrôle de la qualité tout au long du processus afin d'éliminer les défauts potentiels.

Analyse approfondie des coûts en 2025

Comprendre la structure des coûts Circuits imprimés à trous traversants à 10 couches est essentiel pour la budgétisation et le contrôle des coûts des projets. Les prix du marché de 2025 présentent des caractéristiques diverses.

1. Gamme de prix de base :

- Matériau standard FR-4: Environ 500 à 2 000 RMB/mètre carré.

- Petit lot/prototype: Les prototypes expédiés peuvent coûter jusqu'à 12,05 RMB par pièce.

- Matériel à haute fréquence/spécialisé: Tels que les stratifiés Rogers, qui coûtent entre 2 000 et 5 000 RMB/mètre carré.

2. Tableau de ventilation des coûts de base :

| Catégorie de coût | Proportion | Facteurs clés d'influence et fluctuations des coûts |

|---|

| Matériaux directs | 40%-60% | - Substrat FR-4 : 0,3-0,8 RMB/cm².

- Matériau haute fréquence : 2-5 RMB/cm².

- Feuille de cuivre : 3oz est ~80% plus cher que 1oz |

| Frais de traitement | 30%-45% | - Le coût du perçage au laser est de 2 à 3 fois supérieur à celui du perçage mécanique

- La consommation d'énergie pour le pelliculage multicouche à 10 couches est supérieure de ~50% à celle du pelliculage à 6 couches.

- Blind/Buried via le processus ajoute le coût 30%-80% |

| Finition de la surface | 5%-10% | ENIG > HASL sans plomb > OSP (augmentation des coûts de gauche à droite) |

| Volume des commandes | Impact significatif | Le coût des lots >50 ㎡ peut être 40%-60% inférieur à celui des prototypes. |

3. Stratégies de réduction des coûts:

- Optimisation de la conception: L'assouplissement de la largeur de la trace à ≥ 4mil et du diamètre du trou à ≥ 0,2mm peut réduire la difficulté de traitement et le coût de 15%-25%.

- Achats en gros: Contacter directement les usines dans des régions comme Jiangxi ou Dongguan pour la production de grands volumes, ce qui offre des avantages significatifs en termes de prix.

Délais de traitement et stratégies d'accélération Vue d'ensemble

Estimation précise du cycle de production pour Circuits imprimés à trous traversants à 10 couches est cruciale pour la planification des projets.

- Délai standard:

- Prototypage7-10 jours ouvrables.

- Production de masse: 10-15 jours ouvrables.

- Facteurs d'influence clés:

- Complexité de la conception: Les exigences particulières telles que les vias aveugles/enfouis et le contrôle de l'impédance peuvent ajouter 3 à 5 jours.

- Volume des commandes: Les petits lots (<10 ㎡) peuvent être réalisés en 3 à 5 jours par les ateliers à rotation rapide ; les volumes plus importants nécessitent une programmation plus longue.

- Stratégies pour raccourcir les délais d'exécution:

- Services accélérés: Certains fabricants de Shenzhen (par exemple, Junjiexin) proposent des Prototype accéléré en 24 heures mais il coûte 2 à 3 fois le prix standard.

- Optimisation des processus et des flux: L'utilisation de l'imagerie laser directe (LDI), l'optimisation de la conception des panneaux et la sélection de fournisseurs dotés d'équipements de pointe (par exemple, les fournisseurs de Shenzhen sont souvent plus rapides de 1 à 2 jours) permettent de réduire le cycle total à 5-7 jours.

Le choix du bon fabricant est la clé de la réussite d'un projet. Voici les principaux critères d'évaluation des fournisseurs :

1. Évaluation de la capacité technique :

- Niveau d'équipement: Existe-t-il des machines de perçage au laser de haute précision, des systèmes d'exposition LDI, etc.

- Expérience du processus: Ont-ils une expérience de la production en masse de cartes à 10 couches, notamment en ce qui concerne le contrôle de l'impédance et la fiabilité des capacités de placage ?

2. Certification du système de qualité :

- Doit avoir IPC-6012 (Spécification de qualification et de performance pour les PCB rigides) et ISO 9001 certifications.

- Pour les domaines de l'automobile et du militaire, vérifiez les certifications telles que IATF 16949.

3. Liste de contrôle pour la sélection des fournisseurs :

| Dimension de l'évaluation | Action privilégiée | Éviter les risques |

|---|

| Situation géographique | Privilégier les regroupements industriels de PCB pour une réponse rapide de la chaîne d'approvisionnement. | Évitez les négociants qui n'ont pas d'usine physique. |

| Études de cas de clients | Demander des exemples de réussite dans des domaines pertinents (par exemple, stations de base, contrôle industriel). | Méfiez-vous des vendeurs qui ne peuvent pas fournir de preuves. |

| Support technique | Confirmer la disponibilité de services à valeur ajoutée tels que l'examen DFM, le calcul d'impédance. | Rejeter les modèles purement OEM sans assistance technique. |

Recommandation: Avant la décision finale, produisez 5 à 10 cartes d'essai pour vérifier des aspects essentiels comme l'épaisseur de cuivre dans les trous (≥25μm) et le repérage d'une couche à l'autre, et clarifiez les conditions de réclamation de qualité dans le contrat.

Scénarios d'application et tendances futures

Circuits imprimés à trous traversants à 10 couches jouent un rôle essentiel dans les domaines suivants en raison de leur stabilité supérieure et de leur capacité d'interconnexion à haute densité :

- Systèmes de contrôle industriel: Exigent une fiabilité mécanique et thermique extrêmement élevée pour les environnements difficiles.

- Équipement de communication de la station de base: Traiter des signaux complexes et des transmissions à haute fréquence, nécessitant une excellente intégrité du signal.

- Électronique grand public haut de gamme: Tels que les serveurs, les cartes graphiques haut de gamme, nécessitant un équilibre entre les performances, le coût et la gestion thermique.

Grâce aux progrès réalisés dans le domaine de la science des matériaux et des procédés de fabrication, Circuits imprimés à trous traversants à 10 couches évoluent vers des fréquences plus élevées, une plus grande densité de puissance et une meilleure gestion thermique, continuant à fournir une plate-forme matérielle solide pour les appareils électroniques de la prochaine génération.