Accueil >

Blog >

Actualités > Le guide ultime des PCB (2025 édition de référence)

Une analyse complète de la conception et de la fabrication aux tendances futures

En 2025, alors que l'intelligence artificielle, les véhicules électriques et les technologies durables envahiront le monde, la Circuit imprimé (PCB) n'est plus un simple connecteur, mais plutôt le support central qui détermine la qualité de l'information. la performance, la fiabilité et le coût des produits finis. Ce guide va au-delà de l'énumération des concepts de base et vous plonge dans le paysage technologique de 2025. Des innovations en matière de matériaux aux stratégies de sélection en passant par l'évolution des processus, il vous fournira tous les éléments nécessaires à la prise de décision en matière de matériel.

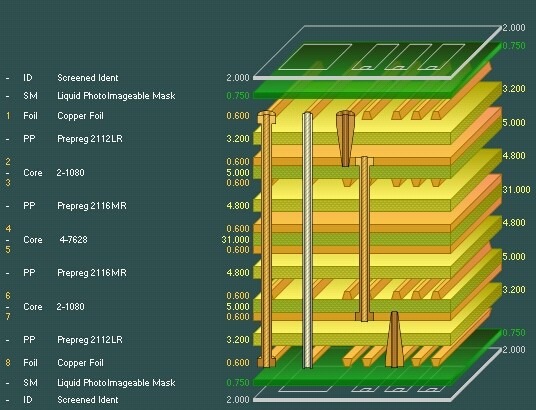

Analyse de la structure des stratifiés de PCB

Pour comprendre un circuit imprimé, il faut d'abord visualiser ses couches internes, à l'instar d'un scanner. Les conceptions haut de gamme de 2025 adoptent généralement des architectures complexes telles que les suivantes :

- Substrat (couche diélectrique):

- L'évolution du FR-4: Le FR-4 standard reste la norme, mais FR-4 sans halogène et Tg élevée (température de transition du verre) FR-4 sont devenus les choix par défaut pour les conceptions à haute fiabilité en 2025.

- L'essor des nouveaux matériaux: Pour répondre aux exigences des applications à grande vitesse et à haute fréquence, l'utilisation de Polytétrafluoroéthylène (PTFE) et Matériaux chargés en céramique d'hydrocarbures se développent rapidement, car ils offrent une perte de signal (Df) extrêmement faible.

- Feuille de cuivre: Feuille de traitement inversée (RTF) et Feuille Hyper Very Low Profile (HVLP)En raison de leurs surfaces plus lisses, ils sont devenus des technologies clés dans les conceptions de circuits imprimés à haute vitesse et à haute fréquence de 2025 pour réduire la perte de signal (perte d'insertion).

- Masque de soudure: Son rôle s'est élargi au-delà de la "prévention des courts-circuits". En 2025, la tendance est à l'utilisation masque de soudure blanc à haute réflectivité pour les panneaux LED et masque de soudure noir mat pour améliorer la reconnaissance visuelle lors de l'assemblage.

Démystifier le processus de fabrication des circuits imprimés

Le processus de fabrication est le facteur déterminant de la qualité des circuits imprimés. Vous trouverez ci-dessous le processus de fabrication de 2025, leader dans l'industrie, et ses points de contrôle critiques :

- Conception et traçage photographique (préproduction): Analyse de la conception pour la fabrication (DFM) est désormais couramment alimentée par l'IA en 2025, capable d'identifier automatiquement plus de 90% de défauts de conception avant la production, ce qui raccourcit considérablement les cycles de recherche et de développement.

- Imagerie de la couche interne (imagerie de motifs et gravure): Imagerie laser directe (LDI) Grâce à sa précision et à son efficacité exceptionnelles, cette technologie est devenue la norme en 2025 pour la production de lignes fines (largeur de ligne/espace < 3mil).

- Lamination: Pour gérer la complexité des cartes HDI à plusieurs étages et des cartes rigides-flexibles, Lamination sous vide et contrôle précis du profil de température/pression sont essentielles pour garantir l'absence de vides ou de délamination entre les couches.

- Forage: Perçage mécanique de haute précision et Perçage au laser UV/CO2 fonctionnent en tandem pour répondre aux besoins de micro-vias aveugles et enterrés, courants dans les conceptions d'interconnexion à haute densité (HDI) de 2025.

- Placage: Placage par impulsion permet un dépôt de cuivre plus uniforme dans les trous, ce qui améliore considérablement la fiabilité des trous et en fait le procédé préféré pour les produits à haute fiabilité (par exemple, l'électronique automobile) en 2025.

- Finition de la surface: Les choix en 2025 sont plus fins, comme le montre la comparaison ci-dessous :

| Finition de la surface | Scénarios d'application pour 2025 | Avantages | Défis à relever |

|---|

| ENIG (nickel chimique, immersion dans l'or) | Choix universel, BGA, Connecteurs | Surface plane, bonne soudabilité, longue durée de conservation | Nécessité d'un contrôle strict du phénomène du "Black Pad". |

| ENEPIG (Electroless Nickel Electroless Palladium Immersion Gold) | Emballage avancé, collage de fils | Compatible avec la soudure et le collage de fils, évite le tampon noir | Coût relativement plus élevé |

| ImSn (étain par immersion) | Circuits numériques à grande vitesse | Excellente intégrité du signal, coût modéré | Susceptible de se rayer, courte durée de stockage |

| ImAg (argent d'immersion) | Circuits analogiques haute fréquence, DEL | Bonne performance du signal, faible coût | Tendance au ternissement par le soufre |

Trois grandes frontières technologiques pour les circuits imprimés en 2025

- Processus avancé d'IDH et de mSAP: Comme la taille des broches des circuits intégrés continue à se réduire, le nombre de broches est de plus en plus important. Processus semi-additif modifié (mSAP) est devenu le processus de base pour la fabrication de PCB de pointe avec une largeur de ligne/espace ≤ 40μm (environ 1mil). Il s'agit de la pierre angulaire technologique des smartphones phares de 2025, des cartes accélératrices d'IA et des équipements médicaux haut de gamme.

- Composant embarqué PCB: Intégration directe de composants passifs tels que des résistances et des condensateurs à l'intérieur le PCB est passé du stade de la conception à celui de la production à petite échelle en 2025. Il s'agit augmente considérablement la densité de câblage, améliore les performances électriques et permet la miniaturisation des produitsce qui en fait un élément clé de la conception intégrée de la prochaine génération.

- Durabilité et PCB verts: Confrontées à des réglementations environnementales mondiales de plus en plus strictes, les usines de PCB de 2025 mettent activement en œuvre des mesures de protection de l'environnement :

- Matériau Côté: Utilisation de matériaux de base retardateurs de flamme sans halogène et sans phosphore.

- Côté processus: Adoption de technologies de soudage sans plomb et de recyclage des métaux.

- Design Side: Promotion de la Conception pour le désassemblage pour faciliter le recyclage et la réutilisation des PCB.

Sélectionnez la solution PCB optimale pour votre projet

- Besoins en matière de performance: Quelle est la vitesse/fréquence de votre signal ? (>10Gbps nécessite des matériaux à faible perte)

- Exigences mécaniques: L'espace disponible pour l'appareil est-il extrêmement limité ? Doit-il se plier ou se déformer de manière dynamique (envisager des cartes flexibles ou rigides-flexibles) ?

- Environnement et fiabilité: Le produit fonctionnera-t-il dans des environnements à haute température, à forte humidité ou à fortes vibrations ? (nécessite des matériaux à haute Tg, des normes de processus plus strictes)

- Budget et chaîne d'approvisionnement: Quelle est la sensibilité aux coûts tout en garantissant la fiabilité ? Quelle est la stratégie pour faire face à la fluctuation des prix des matières premières comme le cuivre et la résine époxy en 2025?

Conseils d'experts: En 2025, une collaboration précoce avec des fabricants tels que TopFastPCBqui possèdent Capacités d'analyse AI-DFM et lignes de production flexiblesL'évaluation de la qualité de l'air, de l'eau et de l'énergie, est plus critique que jamais. Nous pouvons fournir des conseils d'ingénierie alignés sur les dernières normes IPC 2025Vous pouvez ainsi éviter les risques à la source et vous assurer que votre produit bénéficie d'un avantage concurrentiel en termes de qualité, de coût et de délai de livraison.

Conclusion

Le circuit imprimé est un mélange d'ingénierie et d'art. En 2025, il s'agira encore plus d'une discipline stratégique impliquant science des matériaux, fabrication de précision et intelligence de la chaîne d'approvisionnement. Nous espérons que ce guide vous servira de carte fiable sur le chemin de l'innovation matérielle.

Foire aux questions (FAQ) sur les PCB

Q: Qu'est-ce que la couche verte sur un circuit imprimé ? A: Le revêtement vert d'une carte de circuit imprimé est appelé masque de soudure. Il ne s'agit pas d'une simple "peinture". Sa fonction principale est l'isolationIl protège les traces de cuivre de l'oxydation et des dommages physiques, en évitant les ponts de soudure pendant le processus de soudure qui pourraient provoquer des courts-circuits. Il protège également les traces de cuivre de l'oxydation et des dommages physiques. Si le vert est courant, il peut aussi être bleu, rouge, noir et d'autres couleurs.

Q: Comment choisir le bon substrat pour PCB pour mon projet ? A: Le choix du bon substrat pour circuits imprimés est une décision cruciale, qui dépend essentiellement de votre application :

Électronique générale/sensible aux coûts : Choisir FR-4La méthode de l'eau de mer est la plus économique et la plus utilisée.

Circuits haute fréquence/haute vitesse (par exemple, RF, 5G) : Exiger matériaux à faible perte comme Rogers ou Taconic pour minimiser l'atténuation du signal.

Environnements à haute puissance et à haute température : Besoin Tg élevée (température de transition du verre) FR-4 or substrats à âme métallique pour garantir la stabilité et la dissipation de la chaleur à des températures élevées.

Applications flexibles ou pliables : Il est préférable d'opter pour des matériaux de circuits imprimés flexibles tels que Polyimide.

Q: Qu'est-ce que l'"état de surface" des PCB et pourquoi est-il important ? A: La finition de surface est une étape finale cruciale dans la fabrication des circuits imprimés, qui consiste à recouvrir les pistes de cuivre exposées d'une couche protectrice. Elle est vitale parce qu'elle :

Prévient l'oxydation du cuivreLes pads peuvent ainsi rester soudables pendant le stockage.

Fournit une surface appropriée pour la soudurece qui a un impact sur le rendement de l'assemblage final.

Affecte l'intégrité du signal et fiabilité à long terme. Les types les plus courants sont l'ENIG (Electroless Nickel Immersion Gold), l'étain par immersion et l'argent par immersion, chacun ayant des caractéristiques différentes en termes de coût et de performance.

Q: Quels sont les avantages d'un panneau à 4 couches par rapport à un panneau à 2 couches ? A: Les principaux avantages d'une carte à 4 couches par rapport à une carte à 2 couches sont les suivants :

Meilleure intégrité du signal : Permet d'avoir des plans d'alimentation et de masse dédiés, fournissant une tension stable et des plans de référence à faible bruit, ce qui réduit les interférences électromagnétiques (EMI) entre les signaux.

Densité de routage plus élevée : Les deux couches supplémentaires offrent plus d'espace pour le routage de circuits complexes, ce qui permet une conception plus compacte.

Amélioration des performances CEM/EMI : Un plan de masse solide peut protéger efficacement les signaux, réduisant ainsi les émissions électromagnétiques et la susceptibilité aux interférences externes.

Q: Qu'est-ce qu'un PCB "Via" ? A: Un via est un petit trou dans un circuit imprimé utilisé pour créer une connexion électrique entre différentes couches de circuit. Les principaux types sont les suivants :

Trou de passage Via : Traverse l'ensemble du circuit imprimé et peut relier toutes les couches.

Aveugle Via : Relie une couche extérieure à une ou plusieurs couches intérieures, mais ne traverse pas l'ensemble de la carte.

Enterré Via : Situé entièrement dans les couches internes du circuit imprimé, reliant deux ou plusieurs couches internes, et n'est pas visible de la surface.

Les vias sont essentiels pour la conception de circuits imprimés multicouches à haute densité.