Процесс ламинирования печатных плат - важнейший этап производства многослойных печатных плат.Он включает в себя постоянное соединение проводящих слоев (медной фольги), изолирующих слоев (препрега) и материалов подложки при высокой температуре и давлении для формирования многослойной структуры схемы с высокой плотностью межсоединений.Этот процесс напрямую определяет механическую прочность, электрические характеристики и долговременную надежность печатных плат, служащих технической основой для миниатюризации и высокочастотного развития современных электронных устройств.

Основные принципы и функции процесса ламинирования печатных плат

Процесс ламинирования в основном использует характеристики текучести и отверждения термореактивных смол при высокой температуре для достижения прочного соединения многослойных материалов в точно контролируемой среде под давлением. Его основные функции включают:

- Электрическое соединение: Обеспечивает вертикальные соединения между цепями на разных уровнях, создавая физическую основу для сложной проводки.

- Механическая поддержкаОбеспечивает структурную жесткость и стабильность размеров печатных плат.

- Защита изоляции: Изолирует различные проводящие слои с помощью диэлектрических материалов для предотвращения короткого замыкания.

- ТерморегулированиеОптимизация путей отвода тепла за счет выбора материала и структуры ламинирования.

Система ламинирующих материалов

Состав материала сердечника

| Тип материала | Основная функция | Общие характеристики | Специальные варианты |

|---|

| Основа субстрата | Обеспечивает механическую поддержку и базовую изоляцию | FR-4, толщина 0,1-1,6 мм | Высокотемпературный FR-4, высокочастотные материалы (серия Rogers) |

| Препрег (ПП) | Межслойное соединение и изоляция | 106/1080/2116 и т.д., содержание смолы 50-65% | Низкий расход, высокая термостойкость |

| Медная фольга | Формирование проводящего слоя | 1/2 унции-3 унции (18-105 мкм) | Фольга с обратной обработкой, низкопрофильная фольга |

Соображения по выбору материала

- Температура стеклования (Tg): Стандартный FR-4 составляет 130-140 °C, в то время как материалы с высокой температурой стеклования могут достигать 170-180 °C.

- Диэлектрическая постоянная (Dk): Для высокоскоростных схем требуются материалы с низким содержанием Dk (3,0-3,5).

- Коэффициент рассеивания (Df): Для высокочастотных применений требуется Df < 0.005.

- Коэффициент теплового расширения (CTE): Коэффициент теплового расширения по оси Z должен быть ниже 50 ppm/°C, чтобы предотвратить растрескивание переходных отверстий.

Подробный технологический процесс ламинирования

1. Стадия предварительной обработки

- Подготовка материаловПроверьте модели материалов и номера партий, измерьте содержание и расход смолы.

- Обработка внутреннего слоя: Оксидируйте, чтобы увеличить шероховатость поверхности и улучшить адгезию.

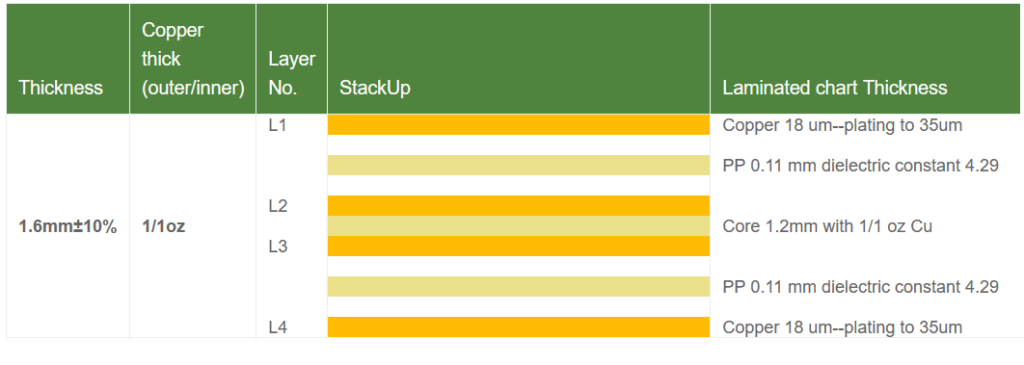

- Stack-Up Design: Соблюдайте принципы симметрии, чтобы избежать деформации из-за несоответствия CTE.

2.Укладка и выравнивание

- Система выравнивания: Используйте отверстия с четырьмя пазами (допуск +0,1 мм) или системы выравнивания с помощью рентгеновских лучей (точность ±15 мкм).

- Последовательность укладки: Типичная 8-слойная структура: медная фольга-PP-жила-PP-жила-PP-медная фольга.

3.Управление параметрами цикла ламинирования

| Параметр | Диапазон контроля | Воздействие |

|---|

| Скорость нагрева | 2–3 °C/мин | Слишком быстрая скорость приводит к неравномерному отверждению смолы, а слишком медленная снижает эффективность. |

| Температура ламинирования | 180–200 °C | Слишком высокая температура разрушает смолу, слишком низкая приводит к неполному отверждению. |

| Применение давления | 200-350 PSI | Слишком высокая температура вызывает чрезмерный расход смолы, слишком низкая - снижает адгезию. |

| Уровень вакуума | ≤50 мбар | Удаляет летучие вещества и остатки воздуха. |

| Время затвердевания | 60-120 мин | Обеспечивает полное сшивание смолы. |

4.Послеотверждение и охлаждение

- Ступенчатое охлаждение: Контролируйте скорость охлаждения (1-2 °C/мин) для снижения внутреннего напряжения.

- Снятие стресса: Поддерживайте температуру ниже Tg в течение определенного времени для снижения остаточного напряжения.

Многослойные печатные платы

Многослойные печатные платыАнализ и меры по устранению распространенных дефектов ламинирования

Расслоение и пустоты

- ПричиныНедостаточный поток смолы, остаточные летучие вещества, загрязнение материала.

- РешенияОптимизируйте кривую нагрева, добавьте стадию вакуумной дегазации и строго контролируйте влажность окружающей среды (<40% RH).

Искривление

- ПричиныНесоответствие СТЭ, неравномерное давление, чрезмерная скорость охлаждения.

- РешенияСимметричный дизайн, оптимизация распределения давления и контроль скорости охлаждения.

Дефицит смолы и воздействие стеклоткани

- ПричиныЧрезмерный расход смолы, чрезмерное давление.

- РешенияВыберите ПП с низким расходом, оптимизируйте кривую давления, используйте плотины.

Передовые технологии ламинирования

Ламинирование с помощью вакуума

Технология вакуумного ламинирования значительно улучшает качество межслойного соединения многослойных печатных плат за счет проведения процесса в условиях полного вакуума (≤5 мбар). Эта технология эффективно удаляет воздух и летучие вещества между слоями во время прессования, снижая количество дефектов, вызванных пузырьками, с традиционных 5–8 % до менее 1 %.Она особенно подходит для производства высокочастотных плат и толстых медных плат, поскольку они требуют чрезвычайно высокой стабильности диэлектрических свойств и межслойной теплопроводности. Вакуумная среда обеспечивает полное заполнение смолой зазоров между цепями на этапе течения, образуя однородный диэлектрический слой, который снижает потери при передаче высокочастотных сигналов на 15–20 %.В толстых медных применениях (≥3 унции) вакуумная помощь эффективно предотвращает расслоение, вызванное неровностями медной фольги, увеличивая прочность межслойного отслоения до более 1,8 Н/мм. Современное вакуумное ламинирующее оборудование также включает в себя системы измерения давления в реальном времени с 128-точечным мониторингом, обеспечивающие равномерность давления в пределах ±5%, что значительно улучшает стабильность производства.

Технология последовательного ламинирования

Технология последовательного ламинирования позволяет изготавливать высокосложные многослойные платы с помощью нескольких этапов прессования. Этот процесс включает в себя сначала ламинирование внутренних слоев сердечника с помощью частичного препрега для формирования субмодулей, а затем сверление, гальваническое покрытие и другие процессы для установления межсоединений. Наконец, оставшиеся слои добавляются во время второго ламинирования.Такой пошаговый подход позволяет встраивать пассивные компоненты (такие как резисторы и конденсаторы) и специальные функциональные слои (например, теплопроводящие металлические подложки) между слоями, что обеспечивает интеграцию системы в корпусе. При производстве высококачественных печатных плат с 16 и более слоями последовательное ламинирование обеспечивает точность выравнивания слоев в пределах ±25 мкм, избегая при этом накопления напряжений, возникающих при одноэтапном прессовании.Кроме того, эта технология поддерживает гибридные диэлектрические структуры, например, с использованием материалов с низкими потерями (таких как модифицированный полиимид) для высокоскоростных сигнальных слоев и материалов с высокой теплопроводностью для силовых слоев, что снижает вносимые потери для высокоскоростных сигналов 56 Гбит/с на 0,8 дБ/см.Хотя производственный цикл увеличивается на 30 %, выход продукции повышается до 98,5 %, что делает его особенно подходящим для печатных плат, используемых в оборудовании связи 5G и высокопроизводительных серверах.

Процесс низкотемпературного ламинирования

В процессе низкотемпературного ламинирования используются специально модифицированные смоляные системы, позволяющие выполнять ламинирование при пониженных температурах 130–150 °C, что на 40–50 °C ниже, чем при использовании традиционных методов. Благодаря молекулярному дизайну эпоксидных смол и оптимизации каталитических систем смола достигает полного сшивания при более низких температурах, сохраняя при этом значение Tg ≥160 °C.Основным преимуществом является значительное снижение теплового напряжения на чувствительных компонентах, что позволяет избежать деформации материала и ухудшения характеристик, вызванных высокими температурами.При производстве гибких печатных плат и жестко-гибких плат низкотемпературное ламинирование контролирует усадку полиимидных подложек в пределах 0,05% и снижает смещение цепей до ±15 мкм. Кроме того, этот процесс значительно снижает потребление энергии (экономия более 30%) и выбросы CO₂, что соответствует требованиям экологически чистого производства.Последние достижения включают низкотемпературные смолы, усиленные нанонаполнителями (например, с добавлением наночастиц кремнезема), которые снижают межслойный коэффициент теплового расширения (CTE) до 35 ppm/°C, что соответствует требованиям надежности автомобильной электроники в условиях окружающей среды от -40 °C до 150 °C.

Контроль качества и инспекция

Разрушающие испытания

- Микроскопический анализ: Проверяет межслойное соединение, заполнение смолой и качество стенок отверстий.

- Тест на прочность пилинга: Оценивает адгезию между медной фольгой и подложкой (стандартное требование ≥1,0 Н/мм).

- Испытание на термическую нагрузку: Погружение в припой температурой 288 °C на 10 секунд для проверки на расслоение.

Неразрушающий контроль

- Ультразвуковое сканирование: Обнаруживает внутренние пустоты и дефекты расслоения.

- Рентгеновский контрольОценивает точность выравнивания межслоевого пространства и позиционирование встроенных компонентов.

- Испытание на диэлектрическую прочность: Проверяет характеристики межслойной изоляции.

Тенденции развития процессов ламинирования

- Инновации в области материаловНанонаполненные модифицированные смолы, высокочастотные материалы с низкими потерями, экологически чистые безгалогенные подложки.

- Уточнение процесса: Мониторинг давления и температуры в реальном времени, оптимизация параметров с помощью искусственного интеллекта, технология цифрового двойника.

- Разведка оборудования: Интегрированные сенсорные сети, адаптивные системы управления, дистанционная диагностика и техническое обслуживание.

- Устойчивое развитие: Сократите потребление энергии более чем на 30 %, минимизируйте выбросы летучих органических соединений и улучшите использование материалов.

Требования к конкретным приложениям

| Область применения | Специальные требования к ламинированию | Типичное решение для ламинирования |

|---|

| Автомобильная электроника | Высокая надежность, устойчивость к термоциклированию | Материалы с высокой ТГ, улучшенные смоляные системы |

| Связь 5G | Низкие потери, стабильные Dk/Df | Высокочастотные специальные материалы, строгий контроль содержания смолы |

| В аэрокосмической промышленности | Адаптация к экстремальным условиям | Полиимидные подложки, процессы широкотемпературного ламинирования |

| Потребительская электроника | Тонкость, высокая плотность | Ультратонкие стержни, точный контроль смолы |

Iii. Выводы и рекомендации

Процесс ламинирования печатных плат, являющийся основным этапом производства многослойных печатных плат, напрямую определяет производительность и надежность конечного продукта. По мере развития электронных устройств в направлении повышения частоты, скорости и плотности, технология ламинирования развивается в направлении повышения точности, интеллектуальности и экологической устойчивости. Освоение принципов, материалов и контроля параметров ламинирования имеет решающее значение как для проектирования печатных плат, так и для их высококачественного производства.