PCB Substrat Malzemesi

Yeni bir PCB projesine hazırlanırken, substrat seçimi genellikle en hafife alınan ancak kritik adımdır. Tıpkı bir ev inşa etmeden önce doğru temeli seçmek gibi, PCB alt tabakası da kartın performansını, güvenilirliğini ve maliyetini doğrudan etkiler. Bu makale, PCB substrat seçimi için önemli hususları inceleyecek ve mühendislerin sıklıkla karşılaştığı substratla ilgili beş yaygın soruyu yanıtlayacaktır.

İçindekiler

PCB Substrat Seçimi Neden Bu Kadar Önemli?

Yüksek performanslı bir akıllı saat tasarladığınızı düşünün. Yanlış alt tabaka seçimi sinyal bozulmasına, güç tüketiminin artmasına ve hatta sadece birkaç aylık kullanımdan sonra çatlamaya neden olabilir. Bu nedenle PCB alt tabaka özelliklerini anlamak çok önemlidir.

PCB alt tabakası, elektronik bileşenler için sadece bir “taşıyıcı” değildir; doğrudan etkiler:

- Sinyal iletim kalitesi

- Termal yönetim kabiliyeti

- Mekanik dayanım

- Çevresel uyumluluk

- Üretim maliyetleri

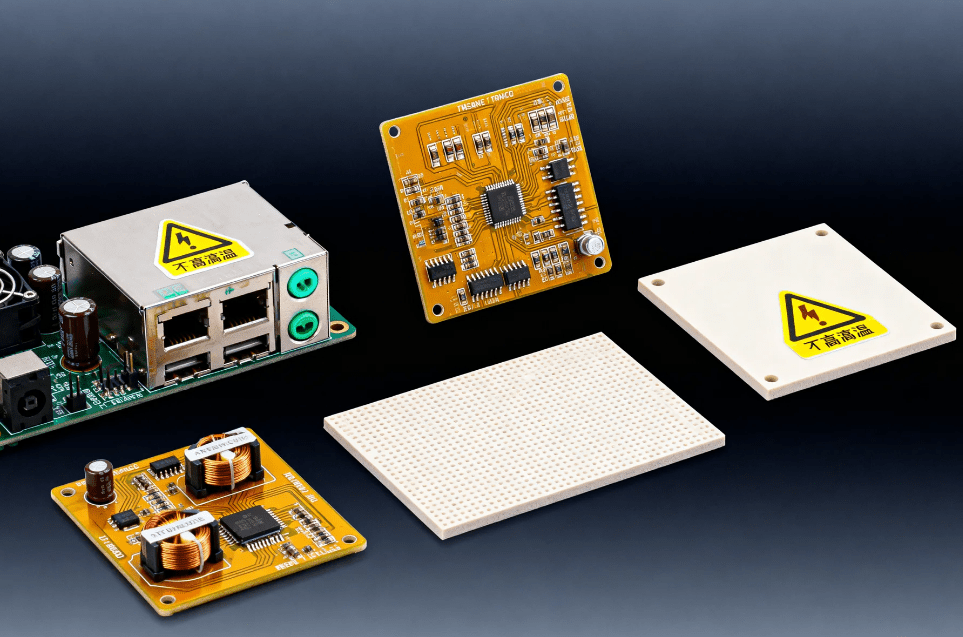

Ana PCB Substrat Türleri ve Uygulamaları

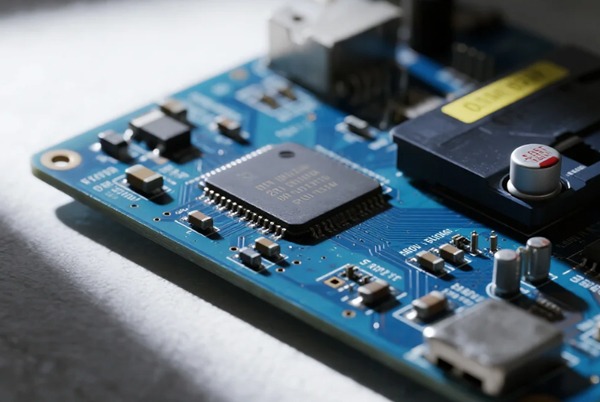

FR-4: Elektronik Endüstrisinin “Çok Yönlü İş Beygiri”

FR-4 (fiberglas takviyeli epoksi reçine) PCB dünyasının “ekmek ve tereyağı” olup pazar payının yaklaşık 'ini oluşturmaktadır. Deneyimlerime göre, tüketici elektroniğinin 'ından fazlası bu malzemeyi kullanıyor.

Avantajlar 2025:

- Mükemmel maliyet etkinliği (diğer yüksek performanslı malzemelere göre -50 daha ucuz)

- İyi mekanik dayanım ve yalıtım özellikleri

- Olgun işleme teknolojisi

Dezavantajlar:

- Ortalama yüksek frekans performansı (dielektrik sabiti ~4.3-4.8)

- Sınırlı yüksek sıcaklık direnci (tipik olarak yaklaşık 150°C)

Uygulamalar: Çoğu tüketici elektroniği, endüstriyel kontrol panoları, LED aydınlatma vb.

Seçim İpucu:Standart FR-4 ve yüksek Tg FR-4 arasında ayrım yapın. Kartınız kurşunsuz lehimleme gerektiriyorsa (daha yüksek sıcaklıklar), Tg≥170°C olan bir model seçin.

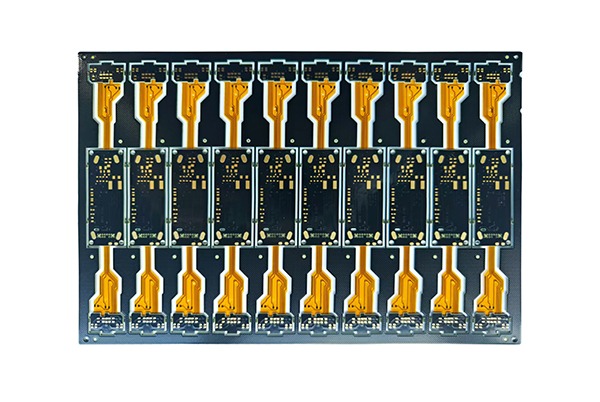

Poliimid (PI):Esnek Devrelerin Kralı

Tasarımınız bükülme veya katlanma gerektirdiğinde, poliimid alt tabakalar devreye girer. PI’nin esnek özelliklerinin devreleri bilekliğe entegre etmemizi sağladığı giyilebilir bir sağlık izleme cihazı üzerinde çalıştım.

Avantajlar 2025:

- Mükemmel esneklik (arıza olmadan binlerce kez bükülebilir)

- Yüksek sıcaklık kararlılığı (300°C'nin üzerine dayanabilir)

- Üstün kimyasal kararlılık

Dezavantajlar:

- Yüksek maliyet (FR-4'ten 3-5 kat daha pahalı)

- İşlenmesi zor

UygulamalarEsnek devreler, havacılık elektroniği, tıbbi implant cihazları vb.

Seçim İpucu:Yapışkan ve yapışkan olmayan PI alt tabakaları arasında ayrım yapın. Birincisi daha ucuzdur ancak daha düşük yüksek sıcaklık performansına sahiptir, ikincisi ise tam tersidir.

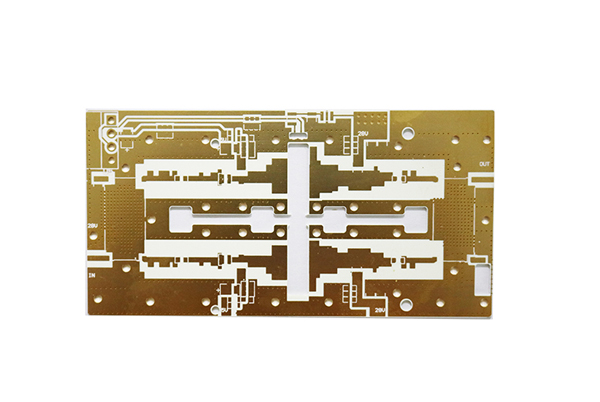

Yüksek Frekanslı Özel Malzemeler:Sinyal Hızı Kritik Olduğunda

5G baz istasyonları ve radar sistemleri gibi yüksek frekanslı uygulamalar için standart FR-4 önemli sinyal kaybına neden olur.Bu durumlarda, Rogers RO4000 serisi veya Taconic TLY serisi gibi yüksek frekanslı malzemeleri düşünün.

Anahtar Parametreler:

- Dielektrik sabiti (Dk):Daha düşük daha iyidir (2.2-3.5 idealdir)

- Kayıp faktörü (Df): Daha küçük daha iyidir (<0.004 idealdir)

Maliyet Değerlendirmesi:Yüksek frekanslı malzemeler FR-4'ten 10-20 kat daha pahalı olabilir, bu nedenle hibrit tasarımlar yaygındır - kritik sinyal katmanları yüksek frekanslı malzemeler kullanırken diğer katmanlar FR-4 kullanır.

Bakır Folyo Seçimi: Mesele Sadece Kalınlık Değil

Bakır folyo, PCB'lerin temel iletken elemanıdır. Kötü seçim sinyal bütünlüğü sorunlarına ve üretim hatalarına yol açabilir. Deneyimlerime dayanarak, bakır folyo sorunları PCB arıza vakalarının yaklaşık 'ini oluşturmaktadır.

Elektrolitik Bakır Folyo (ED) ve Haddelenmiş Bakır Folyo (RA)

Elektrolitik Bakır Folyo (ED):

- Daha düşük üretim maliyeti

- Daha yüksek yüzey pürüzlülüğü (alt tabaka ile yapıştırma için daha iyi)

- Standart çok katmanlı levhalar için uygundur

Haddelenmiş Bakır Folyo (RA):

- Daha pürüzsüz yüzey (yüksek frekanslı sinyal kaybını azaltır)

- Daha iyi esneklik

- 20-30 daha yüksek maliyet

Pratik Tavsiyeler: 10GHz'in üzerindeki devreler için, haddelenmiş bakır folyoya öncelik verin; esnek devreler haddelenmiş bakır folyo kullanmalıdır.

Bakır Folyo Kalınlığı Seçim Kılavuzu

Yaygın bakır folyo kalınlıkları:

- 1/2 oz (18μm)

- 1 oz (35μm)

- 2 oz (70μm)

Başparmak Kuralı:

- Standart dijital devreler: 1 oz

- Yüksek akımlı güç devreleri: ≥2 oz

- Ultra ince izler (<4mil): 1/2 oz

Not: Daha kalın bakır folyo, aşındırmayı daha zor hale getirir ve iz genişliği kontrolünü daha zorlaştırır.

Yardımcı Malzemeler için Önemli Hususlar

Lehim Maskesi: Renkten Daha Fazlası

Lehim maskesi katmanı sadece “güzel görünmekten daha fazlasını yapar.” Bir keresinde ucuz lehim maskesi mürekkebinin toplu lehimleme sırasında köprüleme hatalarına neden olduğu bir durumla karşılaşmıştım.

Seçim Noktaları:

- Sıvı foto-görüntülenebilir (LPI) vs. kuru film lehim maskesi

- Renk seçimi: Yeşil en yaygın olanıdır (denetlemesi kolaydır), siyahın ısı dağılımı daha iyidir ancak denetlemesi daha zordur

- Dielektrik dayanımı: ≥1000V/mil

Yüzey İşlemlerinin Karşılaştırılması

Farklı yüzey kaplamaları lehimleme kalitesini ve uzun vadeli güvenilirliği doğrudan etkiler:

| Süreç | Maliyet | Lehimlenebilirlik | Raf Ömrü | Uygulamalar |

|---|---|---|---|---|

| HASL | Düşük | İyi | 12 ay | Tüketici elektroniği |

| ENIG | Orta | Mükemmel | 24 ay | BGA paketleri |

| OSP | Düşük | Adil | 6 ay | Düşük maliyetli panolar |

| Daldırma Gümüş | Orta | Mükemmel | 12 ay | Yüksek frekanslı devreler |

Tavsiye: BGA paketleri ENIG kullanmalıdır; yüksek frekanslı sinyaller daldırma gümüşe öncelik vermelidir; maliyete duyarlı ve kısa üretim döngüleri OSP'yi seçmelidir.

PCB Substrat Seçimi için Beş Temel Husus

- Elektriksel Performans Gereklilikleri

- Çalışma frekansı: >1GHz yüksek frekanslı malzemeler gerektirir

- Sinyal bütünlüğü gereksinimleri

- Empedans kontrol hassasiyeti

- Mekanik ve Çevresel Gereklilikler

- Esnek veya rijit-esnek tasarım ihtiyacı

- Çalışma sıcaklığı aralığı

- Titreşim/şok koşulları

- Termal Yönetim İhtiyaçları

- Yüksek ısı iletkenliğine sahip malzemelere duyulan ihtiyaç

- Termal genleşme katsayısı (CTE) eşleştirme

- Maliyet Kısıtları

- Malzeme maliyeti

- İşlem zorluğu

- Verim etkisi

- Tedarik Zinciri Faktörleri

- Malzeme mevcudiyeti

- Teslim süresi

- Tedarikçi teknik desteği

PCB Substrat Sorunları ve Çözümleri

Sorun 1: Yüksek Frekanslı Performans ve Maliyet Nasıl Dengelenir?

Q5G küçük hücre projemiz iyi bir yüksek frekans performansı gerektiriyor ancak sınırlı bir bütçeye sahip.Alt tabakayı nasıl seçmeliyiz?

A: Bu klasik bir maliyet-performans ödünleşimidir. Ben bir “hibrit yığın” yaklaşımı öneriyorum:

- Kritik sinyal katmanları için Rogers RO4350B kullanın (FR-4'ün ~10 katı maliyet)

- Diğer katmanlar için FR-4 kullanın

- Simülasyon yoluyla minimum yüksek frekanslı katman sayısını belirleyin

Yakın zamanda bu yaklaşımı kullanan bir müşteri, malzeme maliyetlerini oranında azaltırken sinyal kaybını sadece %5 oranında artırarak kabul edilebilir sınırlar içinde tuttu.

Sorun 2: Yüksek Sıcaklıkta Lehimleme Sırasında Alt Tabaka Delaminasyonu Nasıl Önlenir?

QÜrünümüz kurşunsuz prosesler kullanıyor ve üretim sırasında sık sık alt tabaka delaminasyonuyla karşılaşıyoruz.Bunu nasıl çözebiliriz?

A: Bu, yanlış Tg seçiminin tipik bir belirtisidir. Çözümler:

- Mevcut FR-4'ünüzün Tg değerini teyit edin (standart FR-4 genellikle 130-140°C'dir)

- Yüksek Tg malzemeye yükseltme (Tg≥170°C)

- Yeniden akış lehimleme sıcaklık profilini optimize edin

- Orta-Tg malzemeleri bir geçiş çözümü olarak düşünün

Maliyet EtkisiYüksek Tg malzemeler standart FR-4'e göre -20 daha pahalıdır ancak hurda ve yeniden işleme maliyetlerinden çok daha ucuzdur.

Sorun 3: Sık Flex Devre Kırılması-Nasıl Düzeltilir?

QGiyilebilir cihazlarımızdaki esnek devreler genellikle bükülme noktalarında kırılıyor. Bunu nasıl iyileştirebiliriz?

A: Bu konu hem malzeme seçimini hem de tasarım optimizasyonunu içerir:

- Daha ince poliimid alt tabakalara geçiş (örneğin, 50μm yerine 25μm)

- Elektrolitik bakır folyo yerine rulo bakır folyo kullanın

- Bükülme alanlarında iz yönünü optimize edin (izleri bükülme çizgilerine dik hale getirin)

- Stres giderici yapılar ekleyin

Örnek Olay İncelemesiBir akıllı bileklik projesi, bu değişikliklerle bükülme döngüsü ömrünü 5.000'den 20.000 döngüye çıkardı.

Sayı 4: Yüksek Hızlı Devrelerde Empedans Nasıl Kontrol Edilir?

QUSB 4.0 tasarımımız her zaman empedans sınırlarını aşıyor. Substrat seçimi yoluyla bunu nasıl ele alabiliriz?

A: Yüksek hızlı devrelerde empedans kontrolü çok yönlü bir yaklaşım gerektirir:

- Düşük dielektrik sabiti varyasyonuna sahip malzemeler seçin (Dk toleransı, örneğin ±0,05)

- Daha ince alt tabakalar kullanın (dielektrik kalınlık değişim etkisini azaltır)

- Bakır folyo pürüzlülük verilerine sahip malzemeleri düşünün

- Empedans ön telafisi için PCB üreticileriyle birlikte çalışın

Test VerileriIsola FR408HR'ye geçiş empedans tutarlılığını oranında artırdı.

Sayı 5: Çevreyle Uyumlu Yüzeyler Nasıl Seçilir?

QÜrünümüz AB'ye ihraç edilecektir. Alt tabakaların çevre düzenlemelerine uygunluğunu nasıl sağlarız?

A:Çevresel uyumluluk üç düzeyde dikkat gerektirir:

- Malzemenin kendisi:RoHS ve REACH ile uyumlu halojen içermeyen alt tabakaları seçin

- Dokümantasyon:Tedarikçilerden tam malzeme beyanları (FMD) sağlamalarını talep edin

- Üretim süreci: PCB üreticilerinin sağlam çevresel kontrol sistemlerine sahip olduğundan emin olun

Pratik İpucu: Halojen içermeyen malzemeler olan Isola’nın DE serisi gibi UL sertifikalı malzeme serilerine öncelik verin.

PCB Substrat Seçimi Kontrol Listesi

Substrat seçim sürecinizi sistematik hale getirmenize yardımcı olmak için işte size pratik bir kontrol listesi:

- Çalışma frekans aralığını belirleyin

- Çevresel koşulları değerlendirin (sıcaklık, nem, kimyasallara maruz kalma, vb.)

- Mekanik gereksinimleri teyit edin (esneklik, kalınlık, vb.)

- Temel elektriksel parametreleri listeleyin (empedans, kayıp, vb.)

- Termal yönetim ihtiyaçlarını değerlendirin

- Maliyet kısıtlarını hesaplayın

- Çevresel uyumluluk gerekliliklerini kontrol edin

- En az iki PCB üreticisine danışın

- Test için malzeme numuneleri sipariş edin

- Malzeme spesifikasyon dokümantasyonu oluşturma

Gelecek Trendleri:PCB Substratlarında Yenilikler

Endüstri trendlerine ve gözlemlerime dayanarak, PCB alt tabakaları bu yönlerde gelişiyor:

- Daha Yüksek Frekans: 5G mmWave ve 6G R&D ile Dk<2.0'a sahip malzemeler daha yaygın hale gelecek

- Daha Yüksek Termal İletkenlik: Yüksek güçlü LED'ler ve EV'ler için >2W/mK iletkenliğe sahip malzemeler

- Daha Çevre Dostu: Biyo-bazlı reçineler ve geri dönüştürülebilir malzemeler pazar payı kazanacak

- EntegrasyonGömülü kapasitörlere/indüktörlere sahip kompozit alt tabakalar bileşen sayısını azaltacaktır

Tavsiye:Yeni malzeme özellikleri ve maliyet değişiklikleri konusunda güncel kalmak için malzeme tedarikçileri ile düzenli iletişim kurmak.

PCB substrat seçimi, performans, güvenilirlik ve maliyet optimizasyonu gerektiren bir denge sanatıdır. Farklı malzeme özelliklerini anlayarak, uygulama gereksinimleriyle uyumlu hale getirerek ve sektördeki en iyi uygulamalardan öğrenerek, yaygın seçim tuzaklarından kaçınabilir ve elektronik ürünleriniz için sağlam bir “temel” oluşturabilirsiniz.

Daha fazla ilgili okuma

PCB Sınıflandırması

PCB Çalışma Prensibi

PCB tasarımı nedir

PCB Yerleşim Tasarımı

PCB'nin işlevi nedir

İlgili Yazılar