Beschrijving

In de moderne elektronicaproductie bepaalt de kwaliteit van industriële printplaatassemblage rechtstreeks de prestaties en betrouwbaarheid van het eindproduct.Als one-stop PCB solution provider met 17 jaar ervaring in de industrie, begrijpen we de strenge eisen van industriële toepassingen voor printplaatassemblage – van absolute betrouwbaarheid voor medische apparatuur tot stabiliteit op lange termijn voor industriële besturingssystemen, en van aanpasbaarheid aan de omgeving voor auto-elektronica tot extreme prestaties voor ruimtevaartkwaliteit.Dit artikel verkent de belangrijkste technologieën, kwaliteitscontrole en industriële toepassingen van industriële printplaatassemblage en laat zien hoe moderne elektronicafabricage de perfecte balans van functionaliteit en betrouwbaarheid bereikt door middel van precisieprocessen.

Technologische voordelen van industriële printplaatassemblage

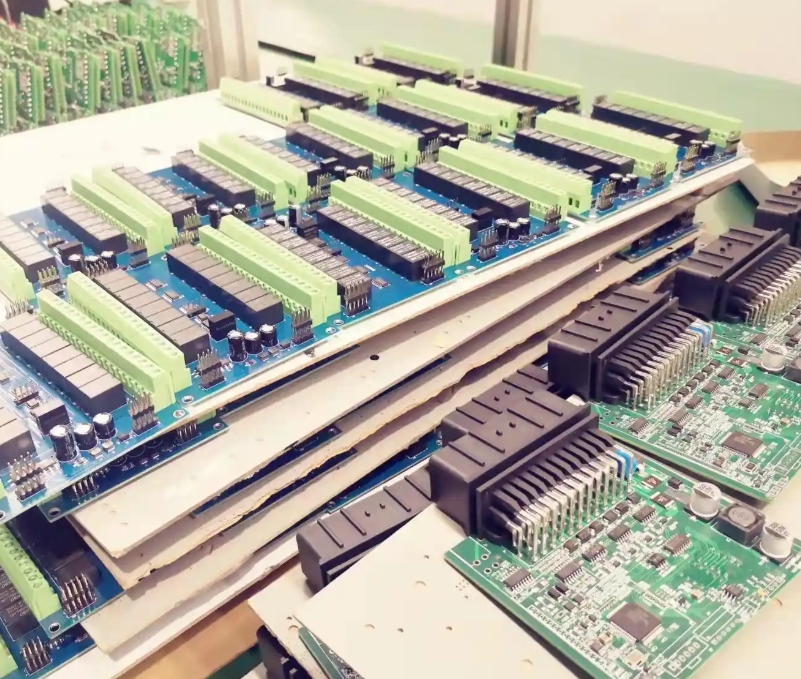

In de snelgroeiende elektronica-industrie heeft industriële printplaatassemblage zich ontwikkeld van het eenvoudig monteren van componenten tot een systematisch project waarin materiaalwetenschap, precisiemachines en automatiseringscontrole zijn geïntegreerd.De volledig geautomatiseerde SMT-productielijnen in onze fabrieken kunnen een consistente kwaliteit bereiken voor miljoenen soldeerverbindingen per uur, dankzij de synergie van drie technologische pijlers.

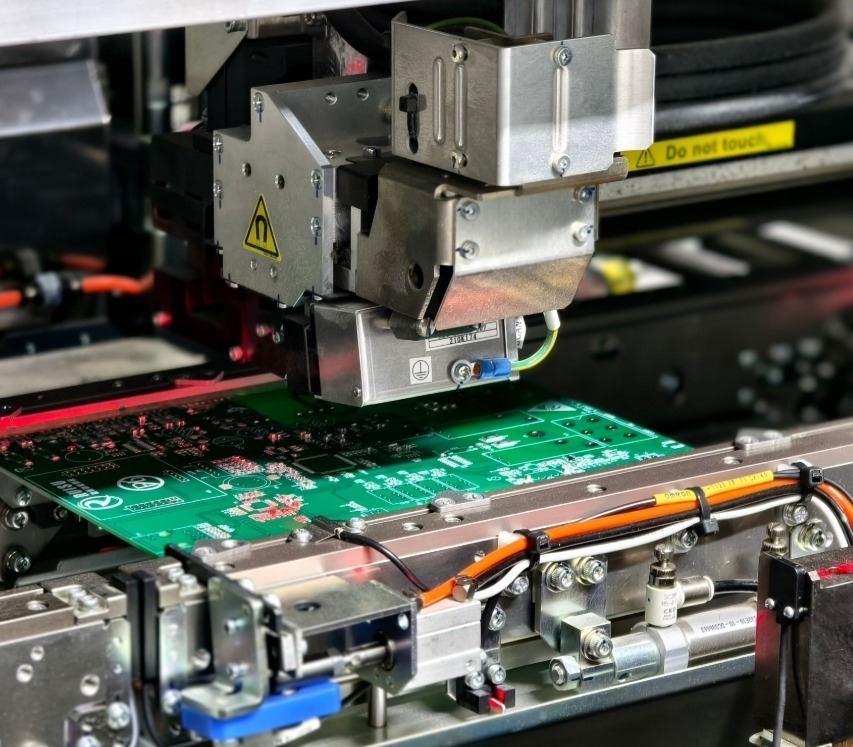

1. Hoge precisie montagetechnologie

Het is de eerste kwaliteitsbarrière voor industriële PCB-assemblage.Onze multifunctionele plaatsingsmachine is uitgerust met een submicron vision positioneringssysteem, dat nauwkeurig diverse componentvereisten kan verwerken, variërend van 01005 ultra-miniatuurcomponenten (0,4 mm x 0,2 mm) tot grote BGA's (45 mm x 45 mm). In de huidige productie bereikt de plaatsingsnauwkeurigheid ±25 µm (CPK≥1,67) en wordt de offset van de component strikt gecontroleerd binnen 15% van de padbreedte, wat veel beter is dan de standaardvereiste van 25%. Deze precisie garandeert de integriteit van hoogfrequente signaaloverdracht en de warmteafvoer van voedingsapparaten.

2.Intelligente besturingssystemen voor lasprocessen

Vormt de basis voor een betrouwbare elektrische verbinding.Onze stikstof afgeschermde Reflow-oven met 10 temperatuurzones is uitgerust met een real-time temperatuurtraceringssysteem dat automatisch het temperatuurprofiel optimaliseert voor verschillende soldeerpasta-legeringen (SAC305, SnBi58, enz.) en PCB-materialen (hoge TG, keramische substraten, enz.).) en PCB-materialen (hoge TG, keramische substraten, enz.). Uit actuele gegevens blijkt dat het systeem het soldeerdefectpercentage kan controleren op <200DPPM (defects per miljoen punten), vooral bij QFN, LGA en andere bottompadcomponenten met een soldeerrendement van 99,98% of meer.

3.3D Inspectietechnologiesysteem

Er wordt een gesloten-lusregeling van de proceskwaliteit gerealiseerd.SPI (soldeerpasta-inspectie), AOI (automatische optische inspectie) en 3D-röntgenstralen op de productielijn vormen de "Kwaliteitsdriehoek":SPI-systeem controleert de afwijking van de dikte van soldeerpasta met een resolutie van 5 μm; AOI-apparatuur herkent de afwijkingen van soldeerverbindingen met een diepte van 0,02 mm² via het deep learning-algoritme; en X-ray kan de interne verbinding van de 56-lagen PCB visualiseren. Deze meerlaagse inspectiestrategie heeft geresulteerd in een detectiepercentage van 98% van vroegtijdige procesproblemen, waardoor de reparatiekosten aanzienlijk zijn gedaald.

Volledige procesproductiemogelijkheden van ontwerp tot test

De betrouwbaarheid van industriële elektronische apparaten begint in de ontwerpfase, gaat verder door het productieproces en eindigt met testen.Ons **full lifecycle manufacturing system** omvat elk kritisch punt, van ontwerpondersteuning tot massaproductie, en zorgt ervoor dat PCB-componenten langdurig stabiel blijven werken in zware industriële omgevingen.

1. Ontwerp Co-optimalisatiefase

Ons engineeringteam zal van tevoren ingrijpen in het ontwerpproces van de klant om aanbevelingen te doen voor de analyse van de maakbaarheid (DFM) en het ontwerp voor betrouwbaarheid (DFR).Met speciale simulatiesoftware kunnen we impedantieaanpassingsproblemen in hogesnelheidssignaalleidingen identificeren, de warmteverdeling in het vermogensvlak voorspellen en optimaliseringsoplossingen voorstellen. We hebben een klant met industriële besturingen geholpen om het aantal ontwerpiteraties terug te brengen van 5 naar 2, waardoor de ontwikkelingscyclus met 40% is verkort. Deze samenwerking vooraf vermindert de kwaliteitsrisico's bij latere productie aanzienlijk.

2.Flexibele productielijn

Flexibele productielijnen kunnen gelijktijdig inspelen op gediversifieerde productiebehoeften: SMT-lijnen met dubbele rails maken een snelle lijnomschakeling mogelijk (<15 minuten) en ondersteunen een flexibele productie van prototypes tot middelgrote volumes (50-10.000 stuks); selectieve golfsoldeerapparatuur kan het thermische schokbereik van componenten met doorlopend gaten regelen tot meer dan 5 mm van naburige componenten; het drievoudig antipreventief coatingproces regelt nauwkeurig de dikte van de coating tussen 25-75 µm om te voldoen aan de vereisten van verschillende beschermingsniveaus.Het drievoudig-anti-preventieve coatingproces regelt nauwkeurig de dikte van de coating tussen 25-75 μm om te voldoen aan verschillende beschermingsniveaus.Dankzij deze flexibele productiecapaciteit kunnen we klanten op verschillende gebieden bedienen, zoals medische apparatuur en industriële automatisering, zonder in te boeten aan productie-efficiëntie of kwaliteitsnormen.

3.Betrouwbaarheidscontrolesysteem

Betrouwbaar verificatiesysteem is het belangrijkste voordeel dat ons onderscheidt van gewone PCB-assemblage fabrieken. Naast conventionele ICT (in-circuit test) en FCT (functionele test) hebben we een compleet Environmental Stress Screening (ESS) laboratorium opgezet dat kan uitvoeren:

– Temperatuur cyclische test (-55℃~+125℃, 100 cycli)

– Opslag bij hoge temperatuur en hoge luchtvochtigheid (85℃/85%RH, 1000 uur)

– mechanische trillingstest (5-500Hz, 30 minuten voor elk van de 3 assen)

– Power cycle-test (0-100% belasting, 10.000 keer)

Deze strenge tests garanderen de betrouwbaarheid van de producten op de lange termijn in industriële omgevingen. De besturingskaart in een spoorwegdoorvoerproject heeft na het doorstaan van de tests meer dan 50.000 uur zonder storingen gefunctioneerd in het veld.

Industriële speciale processen en materiaaloplossingen

Industriële elektronische apparaten hebben vaak te maken met extreme omgevingsfactoren zoals hoge temperaturen, hoge luchtvochtigheid, trillingen en corrosie, waaraan moeilijk kan worden voldaan met de gebruikelijke PCB-assemblageprocessen voor consumenten.We hebben **Specialty Process Systems** ontwikkeld die gespecialiseerd zijn in deze zware omstandigheden en betrouwbare oplossingen bieden voor kritieke toepassingen.

1. Betrouwbare soldeertechnologie

We hebben verschillende oplossingen ontwikkeld voor verschillende toepassingsscenario's

– Copper Wire Bonding (CWB) technologie wordt gebruikt voor verbindingen met hoge stromen, vervangt traditionele draadverbindingsmethoden en verhoogt de stroomdragende capaciteit met maximaal 300%.

– Ag Sintering voor de assemblage van vermogensmodules met bedrijfstemperaturen tot 200°C.

– Solderen bij lage temperatuur (SnBi58) wordt gebruikt voor warmtegevoelige componenten en het procesvenster wordt gecontroleerd binnen ±3℃.

Deze processen hebben de MTBF (Mean Time Between Failure) van een oplaadmodule voor elektrische voertuigen verhoogd van 50.000 uur naar 150.000 uur.

2.Speciale substraatverwerkingsmogelijkheden

Voldoen aan de eisen van diverse complexe toepassingen

– Dik koper PCB (6oz koperdikte) verwerkingstechnologie om hoge huidige industriële voeding te ondersteunen.

– Rigid-Flex (stijve-flex) geïntegreerd spuitgietproces om storingspunten in connectoren te verminderen

– Metalen substraat (IMS) thermische geleidbaarheid behandeling, het probleem van high-power LED warmteafvoer op te lossen

– Hoogfrequente materialen (Rogers, Tecneli) precisieverwerking, om de RF-prestaties van 5G-basisstations te garanderen.

3.Voor chemische corrosie in industriële omgevingen

We bieden een beschermingsprogramma op meerdere niveaus

– Nano-coatingtechnologie om een beschermende film van 5-8 μm te vormen die een zoutsproeitest van 96 uur doorstaat.

– Conformal Coating-proces voor drievoudige bescherming (vocht, schimmel en zoutnevel).

– Potting technologie wordt gebruikt voor onderwaterapparatuur om een IP68 beschermingsniveau te bereiken.

Na het toepassen van deze beschermingstechnologieën werd het uitvalpercentage van de oceaanbewakingsapparatuur in een omgeving met zoutnevel met 90% verlaagd.

Voorbeelden van industriële toepassingen en technologische innovatie

De echte waarde van industriële printplaatassemblagetechnologie ligt in het vermogen om industriespecifieke problemen op te lossen. Aan de hand van de volgende typische gevallen kunt u begrijpen hoe we geavanceerde productietechnologie combineren met de behoeften van de industrie om praktische oplossingen te creëren.

1. Industriële Automatisering

Een fabrikant van PLC's (Programmable Logic Controllers) van een internationaal merk had te maken met een hoog uitvalpercentage van zijn producten in het veld.Wij leverden een allesomvattende oplossing door optimalisatie van de signaalintegriteit en ontwerp van trillingsbescherming:

– Impedantieregeling (±7%) van 24-lagige HDI backplane om signaaljitter met 42% te verminderen.

– Verbeterde betrouwbaarheid van BGA-soldeerverbindingen met Via-in-Pad-technologie.

– Ontwikkelde speciale trillingsdempende armaturen om stress tijdens productie met 60 procent te verminderen

Na de implementatie werd het percentage defecten in de productvelden teruggebracht van 1,8% tot 0,15%, waardoor het verlies voor de klant’ met ongeveer 2 miljoen dollar per jaar daalde.

2.Toepassing medische apparatuur

We leveren PCB-componenten met ultralage ruis voor een high-end medisch beeldvormingsapparaat:

– Gebruik van materialen met ultralaag verlies (Dk=3,3±0,05)

– Een hybride laminaatstructuur geïmplementeerd om de thermische uitzettingscoëfficiënt (CTE) te beheersen.

– Speciaal reinigingsproces ontwikkeld om ionische residuen te beperken tot <0,3μg/cm².

Uiteindelijk is de signaal-ruisverhouding (SNR) van de apparatuur met 35% verbeterd en bereikt de detectienauwkeurigheid 0,1 mm.

3.Nieuw Energieveld

Een fabrikant van fotovoltaïsche omvormers kreeg te maken met vroegtijdige uitval van vermogensmodules. De oplossing voor optimalisatie van het thermisch beheer die we voorstelden, omvatte:

– Het ontwerpen van een 3D warmteafvoerstructuur met 55% lagere thermische weerstand

– Toepassen van actief metaal hardsoldeer (AMB) substraat

– Geoptimaliseerde soldeervlekken <5% (in de industrie gebruikelijk 15%)

Oplossing verlengt de levensduur van het product van 5 tot 10 jaar bij een omgevingstemperatuur van 70°C.

4.In auto-elektronica

We ontwikkelden een productiesysteem voor de auto-industrie dat voldoet aan de AEC-Q100-normen:

– Vaststelling van temperatuur-vibratie composiet stress testproces

– Een traceerbaarheidssysteem voor de toeleveringsketen geïmplementeerd.

– Ontwikkeld verbindingsproces bestand tegen hoge temperaturen (150℃ continue werking)

We hebben massaproductieservices geleverd voor meer dan 30 soorten ECU's voor auto's en hebben meer dan 5 miljoen stuks foutloze producten geleverd.

Een technologisch ecosysteem voor voortdurende innovatie

In een snel evoluerende technologische omgeving moet industriële PCB-assemblage voortdurend bestaande grenzen doorbreken. Het industrieel-universitair-onderzoeks samenwerkingsplatform voor innovatie dat we hebben gebouwd, blijft de technologische vooruitgang van de industrie bevorderen en de uitdagingen voor de elektronicaproductie in de toekomst oplossen.

1. Geavanceerde verpakkingstechnologie voor integratie

– System-in-package (SiP) technologie integreert meerdere chips in een enkele verpakking, waardoor de grootte van een sensormodule met 70% wordt teruggebracht.

– Embedded componenten PCB proces (EDP) zal worden passieve componenten begraven in het bord om de betrouwbaarheid te verbeteren

– Verwerkingsmogelijkheden op waferniveau (WLP) om de integratie van een nieuwe generatie sensoren te ondersteunen.

2.Gedigitaliseerd Intelligent Productiesysteem (DIMS)

– MES-systeem bewaakt 200+ procesparameters in realtime

– Elke PCB heeft een unieke ID en de gegevens worden 15 jaar bewaard.

– Big data analyse voorspelt de timing van het onderhoud van apparatuur, waardoor de stilstandtijd met 30% afneemt.

3.Groene Productietechnologie

– Het loodvrije soldeerproces voldoet aan de RoHS 2.0-normen.

– Afvalrecyclingpercentage gestegen naar meer dan 95%.

– Ontwikkeld productieproces bij lage temperatuur om energieverbruik met 40% te verminderen.

Door strategische partnerschappen aan te gaan met wereldwijde materiaalleveranciers, fabrikanten van apparatuur en onderzoeksinstellingen, blijven we geavanceerde technologieën omzetten in industrieel bruikbare productieoplossingen. Zo is de onlangs ontwikkelde **Photonics Integration Technology** met succes toegepast op de productie van optische modules voor 5G-basisstations, waardoor de optische uitlijning nauwkeuriger is geworden tot op ±1 μm-niveau.

Waarom kiezen voor Topfast?

Industriële PCB-assemblage is een kunst van evenwicht – het vinden van de optimale oplossing tussen precisie en efficiëntie, innovatie en volwassenheid, kosten en betrouwbaarheid.17 jaar, hebben we altijd vastgehouden aan één principe: de kwaliteit van industriële elektronische producten is niet alleen gerelateerd aan de reputatie van het bedrijf’s, maar ook de veiligheid en stabiliteit van het systeem van de eindgebruiker.

Van medische apparatuur om levens te redden, tot industriële automatiseringssystemen om de productieveiligheid te garanderen, tot auto-elektronica om de rijveiligheid te beschermen, tot energiesystemen om de stabiliteit van het elektriciteitsnet te handhaven – elke printplaat die door ons wordt geassembleerd draagt een belangrijke missie.Dit is de fundamentele motivatie voor ons om te investeren in ultramoderne apparatuur (gecumuleerde investering van meer dan 30 miljoen dollar), een professioneel team te cultiveren (technici met gemiddeld 12 jaar ervaring in het vakgebied) en het kwaliteitssysteem te verbeteren (gecertificeerd door ISO9001, IATF16949, enz.).

In de toekomst, met de popularisering van Industrie 4.0 en AIoT-technologieën, zal industriële elektronica te maken krijgen met complexere integratie-uitdagingen en strengere milieu-eisen.We zullen onze precisiefabricagetechnologie blijven verdiepen en tegelijkertijd onze oplossingsmogelijkheden op systeemniveau blijven uitbreiden om onze wereldwijde industriële klanten technische ondersteuning op alle niveaus te bieden, van PCB-ontwerp en productie tot assemblage, en om samen de voortdurende verbetering van betrouwbaarheidsnormen voor belangrijke elektronische componenten te bevorderen.