Hem >

Blogg >

Nyheter > Den ultimata guiden till PCB (2025 års auktoritativa utgåva)

En omfattande analys från design och tillverkning till framtida trender

År 2025, när artificiell intelligens, elfordon och hållbar teknik sveper över världen, kommer Tryckt kretskort (PCB) är inte längre bara en enkel kontakt, utan snarare den centrala bäraren som bestämmer slutprodukternas prestanda, tillförlitlighet och kostnad. Den här guiden går längre än att bara lista grundläggande begrepp och tar dig djupt in i det tekniska landskapet 2025. Från materialinnovationer och processutveckling till urvalsstrategier kommer den att ge dig fullständig utrustning för beslutsfattande om hårdvara.

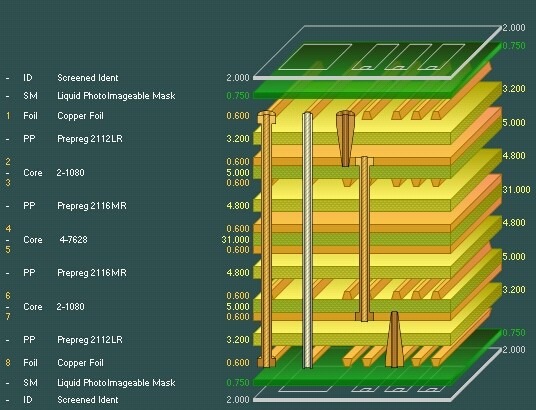

Strukturanalys av PCB-laminat

För att förstå ett mönsterkort måste man först visualisera dess inre lager, ungefär som vid en CT-skanning. High-end-konstruktioner 2025 har ofta komplexa arkitekturer som följande:

- Substrat (dielektriskt skikt):

- Utvecklingen av FR-4: Standard FR-4 är fortfarande mainstream, men Halogenfri FR-4 och Hög Tg (glasomvandlingstemperatur) FR-4 har blivit standardval för konstruktioner med hög tillförlitlighet 2025.

- Framväxten av nya material: För att uppfylla kraven i höghastighets- och högfrekvensapplikationer är användningen av Polytetrafluoretylen (PTFE) och Keramiskt fyllda material med kolväte växer snabbt, eftersom de erbjuder extremt låg signalförlust (Df).

- Kopparfolie: Omvänd behandling av folie (RTF) och Folie med hyperlåg profil (HVLP)har på grund av sina slätare ytor blivit nyckelteknologier i 2025 års höghastighets- och högfrekventa mönsterkortskonstruktioner för att minska signalförlusten (insertion loss).

- Lödmask: Dess roll har utvidgats till att omfatta mer än bara "kortslutningsskydd". Trenden 2025 går mot att använda vit lödmask med hög reflektionsförmåga för LED-tavlor och matt svart lödmask för att förbättra den visuella igenkänningen under monteringen.

Avmystifiering av tillverkningsprocessen för mönsterkort

Tillverkningsprocessen är den viktigaste faktorn för kretskortets kvalitet. Nedan visas 2025 års branschledande processflöde och dess kritiska kontrollpunkter:

- Design och fotoplottning (förproduktion): DFM-analys (Design for Manufacturability) är nu allmänt AI-drivna 2025, och kan automatiskt identifiera över 90% designfel före produktion, vilket avsevärt förkortar FoU-cyklerna.

- Imaging av inre skikt (mönsterimaging och etsning): Direkt laseravbildning (LDI) tekniken har tack vare sin exceptionella precision och effektivitet blivit standarden 2025 för produktion av fina linjer (linjebredd/avstånd < 3mil).

- Laminering: För att hantera komplexiteten hos flerstegs HDI och styva flexkort, Vakuumlaminering och exakt kontroll av temperatur- och tryckprofil är nödvändiga för att säkerställa att det inte finns några hålrum eller delaminering mellan skikten.

- Borrning: Mekanisk högprecisionsborrning och Borrning med UV/CO2 laser arbetar tillsammans för att tillgodose behoven av mikroblinda och begravda vior, som är vanliga i 2025 års HDI-design (High-Density Interconnect).

- Plätering: Pulsplätering Tekniken ger en jämnare koppardeponering i hålen, vilket avsevärt förbättrar via-tillförlitligheten och gör den till den föredragna processen för högtillförlitliga produkter (t.ex. fordonselektronik) 2025.

- Ytfinish: Valmöjligheterna 2025 är mer förfinade, vilket framgår av jämförelsen nedan:

| Ytfinish | 2025 Tillämpningsscenarier | Fördelar | Utmaningar att ta hänsyn till |

|---|

| ENIG (Electroless Nickel Immersion Gold) | Universellt val, BGA, kontakter | Plan yta, god lödbarhet, lång hållbarhet | Kräver strikt kontroll av fenomenet "Black Pad" |

| ENEPIG (Elektrolös nickel Elektrolös palladium Immersion Gold) | Avancerade förpackningar, trådbondning | Kompatibel med lödning och trådbondning, förhindrar svart pad | Relativt högre kostnad |

| ImSn (nedsänkt tenn) | Digitala kretsar med hög hastighet | Utmärkt signalintegritet, måttlig kostnad | Känslig för repor, Kort lagringstid |

| ImAg (nedsänkt silver) | Högfrekventa analoga kretsar, lysdioder | Bra signalprestanda, låg kostnad | Benägen för svavelfläckar |

Tre stora teknikområden för mönsterkort 2025

- Avancerad HDI- och mSAP-process: I takt med att IC-stiftplatserna fortsätter att krympa Modifierad semiadditiv process (mSAP) har blivit kärnprocessen för tillverkning av avancerade mönsterkort med linjebredd/avstånd ≤ 40μm (ca 1mil). Detta är den tekniska hörnstenen i 2025 års flaggskeppssmartphones, AI-acceleratorkort och avancerad medicinsk utrustning.

- Inbyggd komponent PCB: Direkt inbyggnad av passiva komponenter som resistorer och kondensatorer inuti kretskortet har gått från idé till småskalig produktion 2025. Den ökar kabeldensiteten avsevärt, förbättrar den elektriska prestandan och möjliggör miniatyrisering av produktervilket gör det till ett viktigt fokus för nästa generations integrerade design.

- Hållbarhet och gröna PCB: Med tanke på de allt strängare globala miljöbestämmelserna implementerar PCB-fabrikerna 2025 aktivt:

- Material Sida: Användning av halogenfria, fosforfria flamskyddade basmaterial.

- Processida: Antagande av blyfri lödning och metallåtervinningsteknik.

- Designsida: Främjande av Design för demontering för att underlätta återvinning och återanvändning av PCB.

Välj den optimala PCB-lösningen för ditt projekt

- Behov av prestanda: Vilken är din signalhastighet/frekvens? (>10 Gbps kräver material med låg förlust)

- Mekaniska krav: Är enhetens utrymme extremt begränsat? Måste den kunna böjas eller flexas dynamiskt? (Tänk på flexibla eller styv-flex-kort)

- Miljö & tillförlitlighet: Kommer produkten att användas i miljöer med hög temperatur, hög luftfuktighet eller höga vibrationer? (Kräver material med hög Tg, strängare processstandarder)

- Budget och leveranskedja: Vad är kostnadskänsligheten samtidigt som tillförlitligheten säkerställs? Vilken är strategin för att klara av fluktuerande priser på råvaror som koppar och epoxiharts under 2025?

Expertråd om åtgärder: Under 2025 kommer ett tidigt samarbete med tillverkare som TopFastPCB, som besitter Analysfunktioner för AI-DFM och flexibla produktionslinjerär mer kritisk än någonsin. Vi kan tillhandahålla teknisk rådgivning som är anpassad till senaste IPC-standarderna 2025Vi hjälper dig att undvika risker vid källan och ser till att din produkt får en konkurrensfördel när det gäller kvalitet, kostnad och leveranstid.

Slutsats

PCB är en blandning av teknik och konst. År 2025 kommer det i ännu högre grad att vara en strategisk disciplin som omfattar materialvetenskap, precisionstillverkning och information om leveranskedjan. Vi hoppas att den här guiden fungerar som en pålitlig karta på din väg mot hårdvaruinnovation.

Vanliga frågor (FAQ) om PCB

Q: Vad är den gröna beläggningen på ett kretskort? A : Den gröna beläggningen på ett kretskort kallas Lödmask. Det är inte bara en enkel "färg". Dess kärnfunktion är isoleringDet förhindrar lödbryggor under lödningsprocessen som kan orsaka kortslutningar. Det skyddar också kopparledningarna från oxidation och fysiska skador. Grönt är vanligt, men det kan också vara blått, rött, svart och andra färger.

Q: Hur väljer jag rätt PCB-substrat för mitt projekt? A : Att välja rätt PCB-substrat är ett kritiskt beslut, främst beroende på din applikation:

Allmän elektronik/kostnadskänslig: Välj FR-4det mest ekonomiska och mest använda alternativet.

Högfrekventa/höghastighetskretsar (t.ex. RF, 5G): Kräver material med låg förlust som Rogers eller Taconic för att minimera signaldämpningen.

Miljöer med hög effekt och hög temperatur: Behov Hög Tg (glasomvandlingstemperatur) FR-4 eller metallbaserade substrat för att säkerställa stabilitet och värmeavledning under höga temperaturer.

Flexibel eller böjbar Tillämpningar: Bör välja flexibla kretskortsmaterial som Polyimid.

Q: Vad är PCB "Surface Finish" och varför är det viktigt? A : Ytfinish är ett viktigt slutsteg i PCB-tillverkning, vilket innebär att exponerade kopparkuddar beläggs med ett skyddande lager. Det är viktigt eftersom det:

Förhindrar oxidation av kopparvilket gör att plattorna förblir lödbara under förvaring.

Ger en lämplig yta för lödningvilket påverkar det slutliga monteringsutbytet.

Påverkar signalintegriteten och långsiktig tillförlitlighet. Vanliga typer är ENIG (Electroless Nickel Immersion Gold), Immersion Tin och Immersion Silver, som alla har olika kostnads- och prestandaegenskaper.

Q: Vilka är fördelarna med en 4-skiktsskiva jämfört med en 2-skiktsskiva? A : De viktigaste fördelarna med en 4-skiktsskiva jämfört med en 2-skiktsskiva är:

Bättre signalintegritet: Ger möjlighet till dedikerade ström- och jordplan, vilket ger stabil spänning och referensplan med lågt brus, vilket minskar elektromagnetisk interferens (EMI) mellan signaler.

Högre dirigeringsdensitet: De två extra lagren ger mer utrymme för routing av komplexa kretsar och möjliggör en mer kompakt design.

Förbättrad EMC/EMI-prestanda: En solid markplatta kan effektivt skärma av signaler, minska elektromagnetiska emissioner och känsligheten för externa störningar.

Q: Vad är ett kretskort "Via"? A:En via är ett litet hål i ett kretskort som används för att skapa en elektrisk anslutning mellan olika kretslager. De viktigaste typerna är:

Genomgående hål Via: Passar genom hela kretskortet och kan ansluta alla lager.

Blind Via: Ansluter ett yttre lager till ett eller flera inre lager men går inte genom hela kortet.

Begravd via: Ligger helt inom kretskortets inre lager, förbinder två eller flera inre lager och är inte synlig från ytan.

Vior är viktiga för PCB-design med hög densitet och flera lager.