Beskrivning

Inom modern elektroniktillverkning är kvaliteten på industriell kretskortsmontering direkt avgörande för slutproduktens prestanda och tillförlitlighet.Som helhetsleverantör av mönsterkortslösningar med 17 års branscherfarenhet har vi en djup förståelse för de stränga krav som ställs på kretskortsmontering i industriella tillämpningar - från absolut tillförlitlighet för medicintekniska produkter till långsiktig stabilitet för industriella styrsystem, från miljöanpassning för fordonselektronik till extrema prestanda för flyg- och rymdindustrin.Denna artikel kommer att utforska nyckelteknologier, kvalitetskontroll och industriella tillämpningar av industriell kretskortsmontering, och visar hur modern elektroniktillverkning uppnår den perfekta balansen mellan funktionalitet och tillförlitlighet genom precisionsprocesser.

Fördelar med kärnteknik för industriell PCB-montering

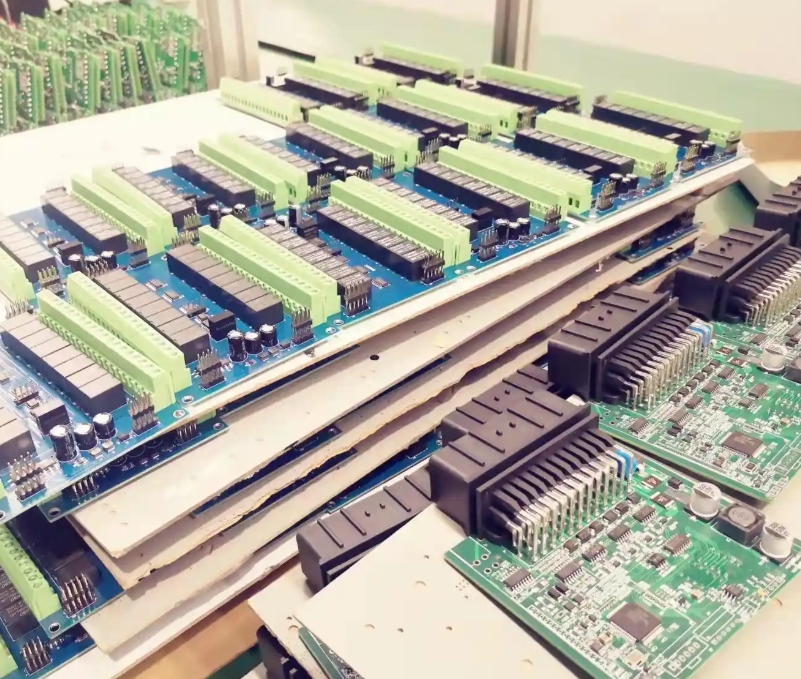

I den snabbväxande elektronikindustrin har industriell kretskortsmontering utvecklats från enkel komponentmontering till ett systematiskt projekt som integrerar materialvetenskap, precisionsmaskiner och automationskontroll. De helautomatiska SMT-produktionslinjerna som byggs i våra fabriker kan uppnå jämn kvalitet för miljontals lödfogar per timme tack vare synergin mellan tre tekniska grundpelare.

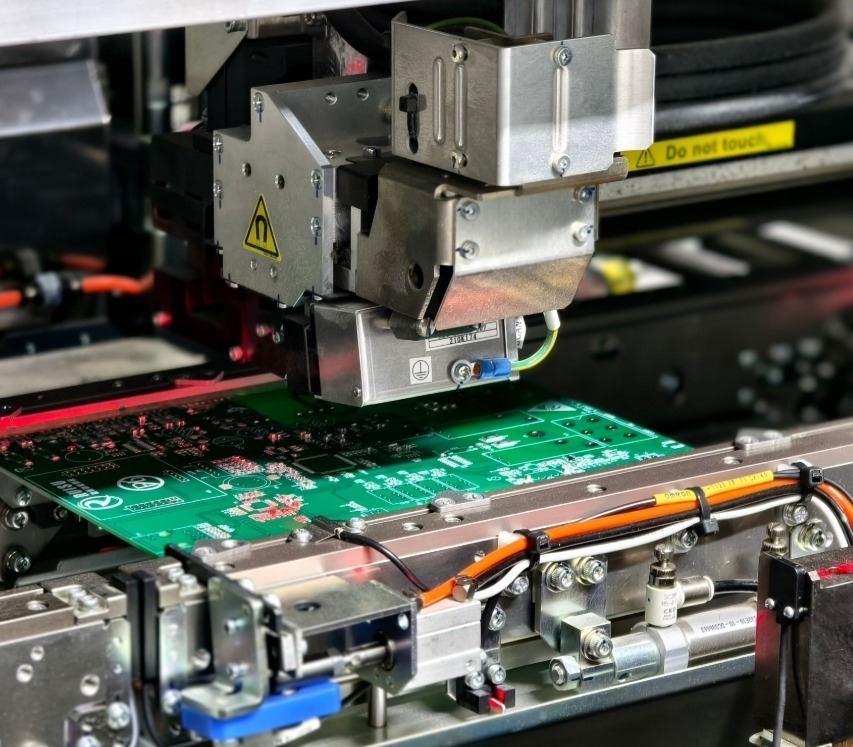

1. Monteringsteknik med hög precision

Det är den första kvalitetsbarriären för industriell PCB-montering.Vår multifunktionella placeringsmaskin är utrustad med ett submicron vision positioneringssystem, som exakt kan hantera olika komponentkrav, allt från 01005 ultraminiatyrkomponenter (0,4 mm x 0,2 mm) till stora BGA (45 mm x 45 mm). I den faktiska produktionen når placeringsnoggrannheten ±25 μm (CPK≥1,67), och komponentförskjutningen kontrolleras strikt inom 15% av padbredden, vilket är mycket bättre än industristandardkravet på 25%. Denna precision garanterar integriteten för högfrekvent signalöverföring och värmeavledningsprestanda för kraftanordningar.

2.Intelligenta system för styrning av svetsprocessen

Bildar grunden för en tillförlitlig elektrisk anslutning.Vår 10-temperaturzon Nitrogen Shielded Reflow Furnace är utrustad med ett temperaturspårningssystem i realtid som automatiskt optimerar temperaturprofilen för olika lödpastalegeringar (SAC305, SnBi58, etc.) och PCB-material (hög TG, keramiska substrat, etc.).Faktiska data visar att systemet kan kontrollera lödningsdefektfrekvensen vid 200DPPM (defekter per miljon punkter), särskilt i QFN, LGA och andra bottenplatta komponenter lödningsutbyte på 99,98% eller mer.

3.3D System för inspektionsteknik

Sluten kontroll av processkvaliteten är realiserad.SPI (Solder Paste Inspection), AOI (Automatic Optical Inspection) och 3D-röntgen som används på produktionslinjen bildar "kvalitetstriangeln":SPI-systemet övervakar avvikelsen i lödpastans tjocklek med en upplösning på 5 μm, AOI-utrustningen identifierar avvikelser i lödfogar med ett djup på 0,02 mm² med hjälp av en djupinlärningsalgoritm och röntgen kan visualisera den interna anslutningen på 56-lagers kretskort. Denna inspektionsstrategi för flera lager har resulterat i en upptäcktsfrekvens på 98% av tidiga processproblem, vilket dramatiskt minskar efterföljande reparationskostnader.

Fullständig tillverkningskapacitet från design till test

Tillförlitligheten hos industriella elektroniska enheter börjar på designstadiet, fortsätter genom tillverkningsprocessen och avslutas med testning.Vårt **full lifecycle manufacturing system** täcker varje kritisk punkt från designstöd till massproduktion, vilket säkerställer att PCB-komponenterna håller en långsiktig stabil drift i tuffa industriella miljöer.

1. Fas för samoptimering av design

Vårt ingenjörsteam kommer att ingripa i kundens designprocess i förväg för att ge rekommendationer om tillverkningsanalys (DFM) och design för tillförlitlighet (DFR).Med hjälp av särskild simuleringsprogramvara kan vi identifiera problem med impedansmatchning i höghastighetssignalledningar, förutsäga värmefördelningen i effektplanet och föreslå optimeringslösningar. Vi har hjälpt en kund med industriella styrenheter att minska antalet designiterationer från 5 till 2, vilket förkortade utvecklingscykeln med 40%. Detta samarbete i ett tidigt skede minskar kvalitetsriskerna i senare produktion avsevärt.

2.Flexibel produktionslinje

Flexibla produktionslinjer kan samtidigt svara på diversifierade produktionsbehov: SMT-linjer med dubbla skenor möjliggör snabb linjeväxling (< 15 minuter) och stöder flexibel produktion från prototyper till medelvolym (50-10 000 stycken); selektiv våglödningsutrustning kan kontrollera värmechockområdet för genomgående hålkomponenter bortom 5 mm från angränsande komponenter; trippel-anti-preventiv beläggningsprocess kontrollerar exakt beläggningens tjocklek mellan 25-75 μm för att uppfylla kraven på olika skyddsnivåer.Den trippelsäkra beläggningsprocessen kontrollerar exakt beläggningstjockleken mellan 25-75 μm för att uppfylla olika skyddsnivåer.Denna flexibla produktionskapacitet gör det möjligt för oss att betjäna kunder inom olika områden, t.ex. medicinsk utrustning och industriell automation, utan att göra avkall på produktionseffektivitet eller kvalitetsstandarder.

3.System för tillförlitlighetsverifiering

System för tillförlitlighetsverifiering är den viktigaste fördelen som skiljer oss från vanliga Montering av kretskort fabriker. Förutom konventionella ICT (in-circuit test) och FCT (functional test) har vi etablerat ett komplett ESS-laboratorium (Environmental Stress Screening) som kan utföra:

– Temperaturcyklingstest (-55°C~+125°C, 100 cykler)

– Förvaring vid hög temperatur och hög luftfuktighet (85°C/85%RH, 1000 timmar)

– Mekaniskt vibrationstest (5-500Hz, 30 minuter för var och en av de 3 axlarna)

– Strömcykeltest (0-100% belastning, 10 000 gånger)

Dessa rigorösa tester säkerställer produkternas långsiktiga tillförlitlighet i industriella miljöer. Styrkortet i ett järnvägsprojekt har uppnått över 50.000 timmars felfri drift i fält efter att ha klarat testerna.

Industriella specialprocesser och materiallösningar

Industriella elektroniska enheter utsätts ofta för extrema miljöutmaningar som höga temperaturer, hög luftfuktighet, vibrationer och korrosion som är svåra att klara av med vanliga konsumentanpassade PCB-monteringsprocesser.Vi har utvecklat **Specialty Process Systems** som är specialiserade på dessa tuffa förhållanden och ger tillförlitliga lösningar för kritiska applikationer.

1. Lödningsteknik med hög tillförlitlighet

Vi har utvecklat en rad olika lösningar för olika applikationsscenarier

– CWB-teknik (Copper Wire Bonding) används för högströmsanslutningar, ersätter traditionella trådbondningsmetoder och ökar den strömförande kapaciteten med upp till 300%.

– Ag Sintering för montering av kraftmoduler med driftstemperaturer upp till 200°C.

– Lågtemperaturlödning (SnBi58) används för värmekänsliga komponenter och processfönstret styrs inom ±3 ℃.

Dessa processer har ökat MTBF (Mean Time Between Failure) för en laddningsmodul för elfordon från 50.000 timmar till 150.000 timmar.

2.Kapacitet för bearbetning av specialsubstrat

Uppfyller kraven för olika komplexa applikationer

Bearbetningsteknik för PCB med tjock koppar (6 oz koppartjocklek) för att stödja design av industriell strömförsörjning med hög strömstyrka.

– Rigid-Flex (Rigid-Flex) integrerad gjutningsprocess för att minska antalet fel på kontaktdon

Behandling av värmeledningsförmågan hos metallsubstrat (IMS) för att lösa problemet med värmeavledning från högeffekts-LED

– Högfrekventa material (Rogers, Tecneli) precisionsbearbetning, för att säkerställa RF-prestanda för 5G-basstationer.

3.För kemisk korrosion i industriella miljöer

Vi tillhandahåller ett skyddsprogram på flera nivåer

– Nanobeläggningsteknik för att bilda en 5-8 μm skyddsfilm som klarar ett 96-timmars saltspraytest.

– Conformal Coating-process för att uppnå ett skydd som är trefaldigt (fukt, mögel och saltdimma).

– Potting-tekniken används för undervattensutrustning för att uppnå skyddsnivån IP68.

Efter att ha infört dessa skyddstekniker minskade felfrekvensen för havsövervakningsutrustningen i en saltstänkmiljö med 90%.

Exempel på industriella tillämpningar och teknisk innovation

Det verkliga värdet av industriell PCB-monteringsteknik ligger i dess förmåga att lösa branschspecifika problem. Genom följande typiska fall kan du förstå hur vi kombinerar avancerad tillverkningsteknik med branschens behov för att skapa praktiska lösningar.

1. Industriell automation

En tillverkare av PLC:er (Programmable Logic Controllers) av ett internationellt varumärke hade en hög felfrekvens på sina produkter ute på fältet.Vi erbjöd en heltäckande lösning genom optimering av signalintegriteten och design av vibrationsskydd:

– Impedansreglering (±7%) av HDI-bakplan med 24 lager för att minska signaljitter med 42%.

– Förbättrad tillförlitlighet för BGA-lödfogar med Via-in-Pad-teknik.

– Utvecklat specialiserade antivibrationsfixturer för att minska påfrestningarna under produktionen med 60 procent

Efter implementeringen minskade felfrekvensen på produktområdet från 1,8% till 0,15%, vilket minskade kundens förlust med cirka 2 miljoner dollar per år.

2.Tillämpning av medicinsk utrustning

Vi tillhandahåller PCB-komponenter med ultralågt brus för en avancerad medicinsk avbildningsenhet:

– Användning av material med mycket låg förlust (Dk=3,3±0,05)

– Implementering av en hybridlaminatstruktur för att kontrollera värmeutvidgningskoefficienten (CTE).

– Utvecklad specialrengöringsprocess för att kontrollera joniska rester till 0,3 μg/cm².

I slutändan förbättras utrustningens signal-brusförhållande (SNR) med 35% och detekteringsnoggrannheten når 0,1 mm.

3.Nytt energifält

En tillverkare av solcellsväxelriktare drabbades av tidiga fel i kraftmoduler. Den optimeringslösning för termisk hantering som vi föreslog inkluderade:

– Utformning av en 3D-värmeavledningsstruktur med 55% lägre värmemotstånd

– Applicering av substrat för aktiv metallödning (AMB)

– Optimerade hålrum i lödningen <5% (branschstandard 15%)

Lösningen förlängde produktens livslängd från 5 till 10 år vid en omgivningstemperatur på 70°C.

4.Inom fordonselektronik

Vi utvecklade ett tillverkningssystem för fordonsindustrin för att uppfylla AEC-Q100-standarderna:

– Upprättande av en process för temperatur-vibrationsstresstest av kompositmaterial

– Infört ett system för spårbarhet i leveranskedjan.

– Utvecklad anslutningsprocess som tål höga temperaturer (150 ℃ kontinuerlig drift)

Vi har tillhandahållit massproduktionstjänster för mer än 30 typer av ECU:er för bilar och har levererat mer än 5 miljoner produkter med noll defekter.

Ett teknikekosystem för kontinuerlig innovation

I en snabbt föränderlig teknisk miljö måste industriell PCB-montering ständigt bryta igenom befintliga gränser. Den innovationsplattform för samarbete mellan industri, universitet och forskning som vi har byggt fortsätter att främja branschens tekniska framsteg och lösa de utmaningar som elektroniktillverkningen står inför i framtiden.

1. Avancerad teknik för integrering av förpackningar

– SiP-tekniken (System-in-package) integrerar flera chip i ett enda paket och minskar därmed storleken på en sensormodul med 70%.

– Inbyggda komponenter PCB-process (EDP) kommer att vara passiva komponenter begravda i kortet för att förbättra tillförlitligheten

– Wafer-level packaging (WLP)-bearbetningskapacitet för att stödja integrationen av en ny generation sensorer.

2.Digitaliserat intelligent tillverkningssystem (DIMS)

– MES-system övervakar 200+ processparametrar i realtid

Varje mönsterkort har ett unikt ID och data sparas i 15 år.

– Analys av stora datamängder förutser tidpunkten för underhåll av utrustning, vilket minskar stilleståndstiden med 30%.

3.Grön tillverkningsteknik

– Blyfri lödningsprocess överensstämmer med RoHS 2.0-standarderna.

– Återvinningsgraden för avfall ökade till över 95%.

– Utvecklat en tillverkningsprocess med låg temperatur för att minska energiförbrukningen med 40%.

Genom strategiska partnerskap med globala materialleverantörer, utrustningstillverkare och forskningsinstitut fortsätter vi att omvandla banbrytande teknik till industriellt användbara tillverkningslösningar. Till exempel har den nyligen utvecklade **Photonics Integration Technology** framgångsrikt tillämpats vid tillverkning av optiska moduler för 5G-basstationer, vilket förbättrat den optiska inriktningsnoggrannheten till ±1 μm.

Varför välja Topfast?

Industriell PCB-montering är en konst av balans – att hitta den optimala lösningen mellan precision och effektivitet, innovation och mognad, kostnad och tillförlitlighet.17 år har vi alltid följt en princip: kvaliteten på industriella elektroniska produkter är inte bara relaterad till företagets’s rykte utan också säkerheten och stabiliteten i slutanvändarsystemet.

Från medicintekniska produkter som räddar liv, till industriella automationssystem som garanterar produktionssäkerhet, till fordonselektronik som skyddar körsäkerheten, till energisystem som upprätthåller stabiliteten i elnätet - varje mönsterkort som monteras av oss har ett viktigt uppdrag.Detta är den grundläggande motivationen för oss att investera i toppmodern utrustning (ackumulerad investering på mer än 30 miljoner dollar), odla ett professionellt team (tekniker med i genomsnitt 12 års erfarenhet inom området) och förbättra kvalitetssystemet (certifierat av ISO9001, IATF16949, etc.).

I framtiden, med populariseringen av Industri 4.0 och AIoT-teknik, kommer industrielektronik att möta mer komplexa integrationsutmaningar och tuffare miljökrav.Vi kommer att fortsätta att utveckla vår teknik för precisionstillverkning och samtidigt utöka vår kapacitet för lösningar på systemnivå för att kunna erbjuda våra globala industrikunder teknisk support från mönsterkortsdesign, tillverkning och montering, och för att gemensamt främja en kontinuerlig förbättring av tillförlitlighetsstandarderna för viktiga elektroniska komponenter.