Der PCB-Laminierungsprozess ist ein entscheidender Schritt bei der Herstellung von mehrlagigen Leiterplatten.Dabei werden leitende Schichten (Kupferfolie), isolierende Schichten (Prepreg) und Trägermaterialien unter hoher Temperatur und Druck dauerhaft miteinander verbunden, um eine mehrlagige Schaltungsstruktur mit hochdichten Verbindungen zu bilden. Dieser Prozess bestimmt direkt die mechanische Festigkeit, die elektrische Leistung und die langfristige Zuverlässigkeit von Leiterplatten und dient als technische Grundlage für die Miniaturisierung und Hochfrequenzentwicklung moderner elektronischer Geräte.

Grundprinzipien und Funktionen des PCB-Laminierungsprozesses

Das Laminierungsverfahren nutzt im Wesentlichen die Fließ- und Aushärtungseigenschaften von wärmehärtenden Harzen unter hoher Temperatur, um eine dauerhafte Verbindung von mehrschichtigen Materialien in einer genau kontrollierten Druckumgebung zu erreichen. Zu seinen Hauptfunktionen gehören:

- Elektrische Zusammenschaltung: Ermöglicht vertikale Verbindungen zwischen Schaltkreisen auf verschiedenen Ebenen und bildet die physikalische Grundlage für komplexe Verdrahtungen.

- Mechanische UnterstützungBietet strukturelle Steifigkeit und Dimensionsstabilität für PCBs.

- Schutz der Isolierung: Isoliert verschiedene leitende Schichten durch dielektrische Materialien, um Kurzschlüsse zu verhindern.

- Thermisches ManagementOptimiert die Wärmeableitung durch Materialauswahl und Lamellenstruktur.

Kaschiermaterial-System

Zusammensetzung des Kernmaterials

| Material Typ | Hauptfunktion | Gemeinsame Spezifikationen | Besondere Varianten |

|---|

| Trägermaterial Kern | Bietet mechanische Unterstützung und Basisisolierung | FR-4, Dicke 0,1-1,6 mm | Hoch-Tg FR-4, Hochfrequenz-Materialien (Rogers-Serie) |

| Prepreg (PP) | Zwischenschichtverklebung und Isolierung | 106/1080/2116, usw., Harzgehalt 50-65% | Geringer Durchfluss, hohe Hitzebeständigkeit |

| Kupfer-Folie | Bildung einer leitenden Schicht | 1/2 oz–3 oz (18–105 μm) | Umgekehrt behandelte Folie, Niedrigprofilfolie |

Überlegungen zur Materialauswahl

- Glasübergangstemperatur (Tg): Standard-FR-4 liegt bei 130–140 °C,während Materialien mit hoher Glasübergangstemperatur 170–180°C erreichenkönnen.

- Dielektrizitätskonstante (Dk): Hochgeschwindigkeitsschaltungen erfordern Materialien mit niedrigem Dk-Wert (3,0-3,5).

- Dissipationsfaktor (Df): Hochfrequenzanwendungen erfordern Df < 0,005.

- Wärmeausdehnungskoeffizient (CTE)Der CTE-Wert der Z-Achse sollte unter50ppm/°Cliegen, umRisse in den Durchkontaktierungen zu vermeiden.

Detaillierter Prozessablauf der Laminierung

1. Vorbehandlungsstufe

- Vorbereitung des MaterialsÜberprüfen Sie Materialmodelle und Chargennummern, messen Sie den Harzgehalt und den Durchfluss.

- Behandlung der inneren Schicht: Oxidieren, um die Oberflächenrauhigkeit zu erhöhen und die Haftung zu verbessern.

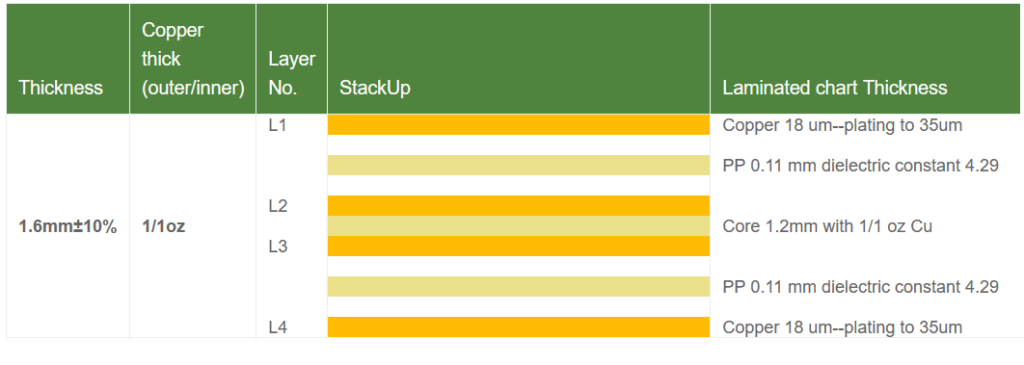

- Stack-Up Design: Befolgen Sie die Symmetrieprinzipien, um Verformungen aufgrund von WAK-Fehlanpassungen zu vermeiden.

2.Stapeln und Ausrichten

- AusrichtungssystemVerwenden Sie Vierfach-Lochungen (+0,1mm Toleranz) oder Röntgenausrichtungssysteme(Genauigkeit ±15μm).

- Stapelreihenfolge: Typischer 8-Schicht-Aufbau: Kupferfolie-PP-Kern-PP-Kern-PP-Kupferfolie.

3.Lamination Cycle Parameter Control

| Parameter | Kontrollbereich | Auswirkungen |

|---|

| Heizrate | 2–3 °C/min | Eine zu schnelle Aushärtung führt zu einer ungleichmäßigen Aushärtung des Harzes; eine zu langsame Aushärtung verringert die Effizienz. |

| Lamination Temperatur | 180–200 °C | Ein zu hoher Wert zersetzt das Harz, ein zu niedriger führt zu unvollständiger Aushärtung. |

| Druck Anwendung | 200-350 PSI | Ein zu hoher Wert führt zu übermäßigem Harzfluss, ein zu niedriger Wert verringert die Haftung. |

| Vakuum Niveau | ≤50 mbar | Entfernt flüchtige Stoffe und Restluft. |

| Aushärtungszeit | 60-120 min | Gewährleistet eine vollständige Harzvernetzung. |

4.Nachhärtung und Kühlung

- Schritt Kühlung: Kühlgeschwindigkeit (1–2 °C/min) kontrollieren, um innere Spannungen zu reduzieren.

- Stressabbau: Halten Sie die Temperatur eine Zeit lang unter Tg, um Eigenspannungen abzubauen.

Mehrschichtige PCB

Mehrschichtige PCBAnalyse und Gegenmaßnahmen für häufige Kaschierdefekte

Delamination und Hohlräume

- VerursachtUnzureichender Harzfluss, Rückstände von flüchtigen Stoffen, Materialverschmutzung.

- LösungenOptimierung der Heizkurve, Hinzufügen einer Vakuumentgasungsstufe und strenge Kontrolle der Umgebungsfeuchtigkeit (<40% RH).

Verziehen

- VerursachtWAK-Fehlanpassung, ungleichmäßiger Druck, zu hohe Abkühlgeschwindigkeit.

- LösungenSymmetrischer Aufbau, optimierte Druckverteilung und kontrollierte Kühlleistung.

Harzmangel und Exposition des Glasgewebes

- VerursachtÜbermäßiger Harzfluss, übermäßiger Druck.

- LösungenLow-Flow-PP wählen, Druckkurve optimieren, Dammbalken verwenden.

Fortgeschrittene Laminierungstechnologien

Vakuum-unterstützte Laminierung

Die vakuumunterstützte Laminierungstechnologie verbessert die Verbindungsqualität zwischen denSchichten von mehrschichtigen Leiterplattenerheblich, indem derProzessin einer vollständigen Vakuumumgebung (≤5mbar) durchgeführt wird. Diese Technik entfernt während des Pressvorgangs effektivLuft und flüchtige Stoffezwischen den Schichten und reduziert die durch Blasen verursachte Fehlerquote von traditionell 5–8 % auf weniger als 1 %.Sie eignet sich besonders für die Herstellung von Hochfrequenzplatinen und dicken Kupferplatinen, da diese eine extrem hohe Konsistenz der dielektrischen Eigenschaften und der Wärmeleitfähigkeit zwischen den Schichten erfordern. Die Vakuumumgebung sorgt dafür, dass das Harz während der Fließphase die Schaltungslücken vollständig ausfüllt und eine gleichmäßige dielektrische Schicht bildet, die die Übertragungsverluste von Hochfrequenzsignalen um 15–20 % reduziert.Bei Anwendungen mit dickem Kupfer (≥3 oz) verhindert die Vakuumunterstützung wirksam eine Delaminierung aufgrund von Unebenheiten in der Kupferfolie und erhöht die Schälfestigkeit zwischen den Schichten auf über 1,8 N/mm. Moderne Vakuumlaminierungsanlagen verfügen außerdem über Echtzeit-Druckmesssysteme mit 128-Punkt-Überwachung, die eine Druckgleichmäßigkeit von ±5 % gewährleisten und so die Produktionskonsistenz erheblich verbessern.

Sequentielle Laminationstechnologie

Die sequentielle Laminierungstechnologieermöglicht die Herstellung hochkomplexer Mehrschichtplatinen in mehreren Pressstufen. Bei diesem Verfahren werden zunächst dieinneren Kernschichten mit Teil-Prepreg laminiert, um Submodule zubilden, gefolgt von Bohr-, Beschichtungs-undanderen Prozessen zur Herstellung von Verbindungen. Schließlich werden die verbleibenden Schichten in einer zweiten Laminierung hinzugefügt.Dieser schrittweise Ansatz ermöglicht es, passive Komponenten (wie Widerstände und Kondensatoren) und spezielle Funktionsschichten (z. B. wärmeleitende Metallsubstrate) zwischen den Schichten einzubetten, wodurch eine System-in-Package-Integration ermöglicht wird. Bei der Herstellung von High-End-Leiterplatten mit 16 oder mehr Schichten kontrolliert die sequentielle Laminierung die Ausrichtungsgenauigkeit zwischen den Schichten innerhalb von ±25 µm und vermeidet gleichzeitig die kumulative Belastung, die beim einstufigen Pressen entsteht.Darüber hinaus unterstützt diese Technologie hybride dielektrische Strukturen – beispielsweise durch die Verwendung von verlustarmen Materialien (wie modifiziertem Polyimid) für Hochgeschwindigkeitssignalschichten und hochwärmeleitfähigen Materialien für Leistungsschichten –, wodurch die Einfügungsdämpfung für 56-Gbit/s-Hochgeschwindigkeitssignale um 0,8 dB/cm reduziert wird.Obwohl sich der Produktionszyklus um 30 % verlängert, verbessert sich die Ausbeute auf 98,5 %, wodurch sich diese Technologie besonders für Leiterplatten eignet, die in 5G-Kommunikationsgeräten und High-End-Servern verwendet werden.

Niedertemperatur-Laminierverfahren

Beim Niedertemperatur-Laminierungsverfahren werden speziell modifizierte Harzsystemeverwendet, um die Laminierung beireduzierten Temperaturen von 130–150 °C durchzuführen, was 40–50 °C unter den TemperaturenherkömmlicherVerfahrenliegt. Durch dasmolekulare Design der Epoxidharze und dieOptimierungder Katalysatorsysteme erreicht das Harz eine vollständigeVernetzungbei niedrigeren Temperaturen unter Beibehaltung eines Tg-Werts von ≥160 °C.Der Hauptvorteil besteht in einer deutlichen Verringerung der thermischen Belastung empfindlicher Komponenten, wodurch Materialverformungen und Leistungsminderungen durch hohe Temperaturen vermieden werden.Bei der Herstellung von flexiblen Leiterplatten und Starr-Flex-Leiterplatten begrenzt die Niedertemperaturlaminierung die Schrumpfung von Polyimidsubstraten auf 0,05 % und reduziert die Fehlausrichtung der Schaltkreise auf ±15 µm. Darüber hinaus senkt dieses Verfahren den Energieverbrauch (Einsparungen von über 30 %) und die CO₂-Emissionen erheblich und entspricht damit den Anforderungen einer umweltfreundlichen Fertigung.Die neuesten Fortschritte betreffen mit Nanofüllstoffen angereicherte Niedrigtemperaturharze (z. B. mit Siliziumdioxid-Nanopartikeln), die den thermischen Ausdehnungskoeffizienten (CTE) zwischen den Schichten auf 35 ppm/°C reduzieren und damit die Zuverlässigkeitsanforderungen der Automobilelektronik in Umgebungen von -40 °C bis 150 °C erfüllen.

Qualitätskontrolle und Inspektion

Zerstörende Prüfung

- Mikroschliff-Analyse: Prüft die Zwischenschichtverklebung, die Harzfüllung und die Qualität der Lochwände.

- Prüfung der Schälfestigkeit: Bewertet die Haftung zwischen Kupferfolie undSubstrat (Standardanforderung ≥1,0 N/mm).

- Thermischer Belastungstest: 10 Sekunden langes Eintauchen in 288°C heißesLot, um auf Delamination zu prüfen.

Zerstörungsfreie Prüfung

- Ultraschall-Scanning: Erkennt innere Hohlräume und Delaminierungsfehler.

- RöntgeninspektionBewertet die Genauigkeit der Ausrichtung zwischen den Schichten und die Positionierung der eingebetteten Komponenten.

- Prüfung der Durchschlagfestigkeit: Überprüft die Isolierleistung der Zwischenschicht.

Trends im Laminierungsprozess

- Werkstoff-InnovationNanogefüllte modifizierte Harze, verlustarme Hochfrequenzmaterialien, umweltfreundliche halogenfreie Substrate.

- Prozess-Verfeinerung: Druck-Temperatur-Überwachung in Echtzeit, AI-Parameteroptimierung, digitale Zwillingstechnologie.

- Ausrüstung Intelligenz: Integrierte Sensornetzwerke, adaptive Kontrollsysteme, Ferndiagnose und -wartung.

- Nachhaltige Entwicklung: Senkung des Energieverbrauchs um über 30 %, Minimierung der VOC-Emissionen und bessere Materialausnutzung.

Anwendungsspezifische Anforderungen

| Anwendungsbereich | Besondere Anforderungen an die Laminierung | Typische Kaschierlösung |

|---|

| Kfz-Elektronik | Hohe Zuverlässigkeit, Beständigkeit gegen Temperaturwechsel | Hoch-Tg-Materialien, verbesserte Harzsysteme |

| 5G-Kommunikation | Geringer Verlust, stabiles Dk/Df | Hochfrequenz-Spezialmaterialien, strenge Kontrolle des Harzgehalts |

| Luft- und Raumfahrt | Anpassungsfähigkeit an extreme Umgebungsbedingungen | Polyimid-Substrate, Breittemperatur-Laminierverfahren |

| Unterhaltungselektronik | Dünnheit, hohe Dichte | Ultradünne Kerne, präzise Harzkontrolle |

Schlussfolgerung

Das Laminieren von Leiterplatten ist der wichtigste Schritt bei der Herstellung von mehrlagigen Leiterplatten und entscheidet direkt über die Leistung und Zuverlässigkeit des Endprodukts. Da sich elektronische Geräte in Richtung höherer Frequenzen, Geschwindigkeiten und Dichten entwickeln, schreitet die Laminierungstechnologie in Richtung größerer Präzision, Intelligenz und Umweltverträglichkeit voran. Die Beherrschung der Prinzipien, Materialien und Parametersteuerung der Laminierung ist sowohl für das Leiterplattendesign als auch für eine qualitativ hochwertige Fertigung entscheidend.