Startseite >

Blog >

Nachrichten > Der ultimative Leitfaden zu PCBs (2025 maßgebliche Ausgabe)

Eine umfassende Analyse von Design und Herstellung bis hin zu zukünftigen Trends

Im Jahr 2025, wenn künstliche Intelligenz, Elektrofahrzeuge und nachhaltige Technologien den Globus erobern, wird die Gedruckte Schaltung (PCB) ist nicht mehr nur ein einfacher Steckverbinder, sondern vielmehr der zentrale Träger, der die die Leistung, Zuverlässigkeit und Kosten der Endprodukte. Dieser Leitfaden geht über die Auflistung grundlegender Konzepte hinaus und führt Sie tief in die technologische Landschaft des Jahres 2025 ein. Von Materialinnovationen und Prozessentwicklung bis hin zu Auswahlstrategien wird er Sie umfassend für die Entscheidungsfindung im Bereich Hardware ausstatten.

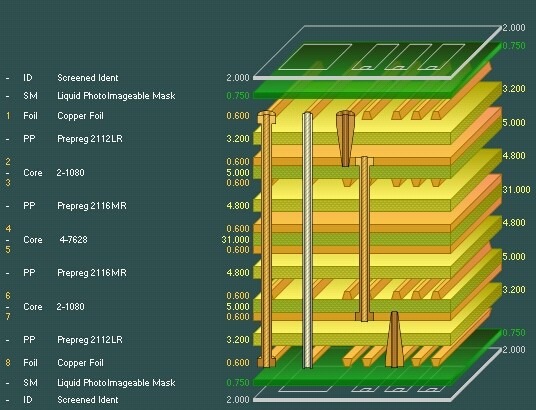

Analyse der PCB-Laminatstruktur

Um eine Leiterplatte zu verstehen, muss man zunächst ihre inneren Schichten visualisieren, ähnlich wie bei einem CT-Scan. High-End-Designs aus dem Jahr 2025 weisen in der Regel komplexe Architekturen wie die folgende auf:

- Substrat (dielektrische Schicht):

- Die Entwicklung von FR-4: Standard FR-4 bleibt Mainstream, aber Halogenfreies FR-4 und Hohe Tg (Glasübergangstemperatur) FR-4 sind im Jahr 2025 zur Standardwahl für hochzuverlässige Designs geworden.

- Der Aufstieg der neuen Materialien: Um den Anforderungen von Hochgeschwindigkeits- und Hochfrequenzanwendungen gerecht zu werden, ist der Einsatz von Polytetrafluorethylen (PTFE) und Kohlenwasserstoff-Keramik-gefüllte Materialien nimmt rapide zu, da sie einen extrem niedrigen Signalverlust (Df) aufweisen.

- Kupfer-Folie: Reverse Treat Folie (RTF) und Hyper Very Low Profile-Folie (HVLP)sind aufgrund ihrer glatteren Oberflächen zu Schlüsseltechnologien in den Hochgeschwindigkeits- und Hochfrequenz-Leiterplattendesigns des Jahres 2025 geworden, um Signalverluste (Einfügedämpfung) zu reduzieren.

- Lötmaske: Ihre Rolle hat sich über die "Kurzschlussprävention" hinaus erweitert. Der Trend im Jahr 2025 geht zur Verwendung von hochreflektierende weiße Lötmaske für LED-Platten und mattschwarze Lötmaske zur Verbesserung der visuellen Erkennung bei der Montage.

Entmystifizierung des PCB-Herstellungsprozesses

Der Herstellungsprozess ist der wichtigste Faktor für die Qualität von Leiterplatten. Nachstehend finden Sie den branchenführenden Prozessablauf von 2025 und seine kritischen Kontrollpunkte:

- Entwurf und Fotoplotting (Vorproduktion): DFM-Analyse (Design for Manufacturability) wird im Jahr 2025 in der Regel durch KI unterstützt, die in der Lage ist, über 90% Designfehler vor der Produktion automatisch zu erkennen, wodurch die FuE-Zyklen erheblich verkürzt werden.

- Inner Layer Imaging (Pattern Imaging und Ätzen): Laser Direct Imaging (LDI) Technologie hat sich aufgrund ihrer außergewöhnlichen Präzision und Effizienz im Jahr 2025 zum Standard für die Herstellung feiner Linien (Linienbreite/Lücke < 3mil) entwickelt.

- Kaschierung: Zur Bewältigung der Komplexität von mehrstufigen HDI- und Rigid-Flex-Platten, Vakuum-Laminierung und präzise Steuerung des Temperatur-/Druckprofils sind unerlässlich, um sicherzustellen, dass keine Hohlräume oder Delaminationen zwischen den Schichten auftreten.

- Bohren: Hochpräzises mechanisches Bohren und UV/CO2-Laserbohren arbeiten zusammen, um die Anforderungen von Mikroblind- und vergrabenen Durchkontaktierungen zu erfüllen, die in den High-Density-Interconnect-Designs (HDI) des Jahres 2025 üblich sind.

- Beschichtung: Impuls-Beschichtung Technologie ermöglicht eine gleichmäßigere Kupferabscheidung in den Löchern, was die Zuverlässigkeit der Durchkontaktierung erheblich verbessert und sie zum bevorzugten Verfahren für hochzuverlässige Produkte (z. B. Automobilelektronik) im Jahr 2025 macht.

- Oberfläche: Die Wahlmöglichkeiten im Jahr 2025 sind differenzierter, wie der folgende Vergleich zeigt:

| Oberfläche | 2025 Anwendungsszenarien | Vorteile | Zu berücksichtigende Herausforderungen |

|---|

| ENIG (Chemisch Nickel Chemisch Gold) | Universalauswahl, BGA, Steckverbinder | Flache Oberfläche, gute Lötbarkeit, lange Lagerfähigkeit | Erfordert eine strenge Kontrolle des Phänomens "Black Pad". |

| ENEPIG (Chemisch Nickel Chemisch Palladium Chemisch Gold) | Fortschrittliche Verpackung, Drahtbonden | Kompatibel mit Löten und Drahtbonden, verhindert schwarzes Pad | Relativ höhere Kosten |

| ImSn (Chemisch Zinn) | Digitale Hochgeschwindigkeitsschaltungen | Hervorragende Signalintegrität, mäßige Kosten | Kratzempfindlich, kurze Lagerfähigkeit |

| ImAg (Immersionssilber) | Hochfrequenz-Analogschaltungen, LEDs | Gute Signalleistung, geringe Kosten | Anfällig für das Anlaufen mit Schwefel |

Drei wichtige PCB-Technologien für 2025

- Fortgeschrittener HDI- und mSAP-Prozess: Da die IC-Pinabstände weiter schrumpfen, werden die Modifiziertes Semi-Additiv-Verfahren (mSAP) hat sich zum Kernprozess für die Herstellung modernster Leiterplatten mit einer Leiterbahnbreite/einem Leiterbahnabstand von ≤ 40μm (ca. 1mil) entwickelt. Dies ist der technologische Eckpfeiler der Flaggschiff-Smartphones des Jahres 2025, der KI-Beschleunigerkarten und der medizinischen High-End-Geräte.

- Eingebettete Komponente PCB: Direkter Einbau von passiven Bauteilen wie Widerständen und Kondensatoren innerhalb Die Leiterplatte ist vom Konzept zur Kleinserienproduktion im Jahr 2025 übergegangen. Sie erhöht die Verdrahtungsdichte erheblich, verbessert die elektrische Leistung und ermöglicht die Miniaturisierung von Produktenund ist damit ein wichtiger Schwerpunkt für das integrierte Design der nächsten Generation.

- Nachhaltigkeit und grüne PCBs: Angesichts immer strengerer globaler Umweltvorschriften werden die PCB-Fabriken im Jahr 2025 aktiv an der Umsetzung arbeiten:

- Material Seite: Verwendung von halogen- und phosphorfreien, flammhemmenden Grundstoffen.

- Prozess-Seite: Einführung von bleifreien Löt- und Metallrecyclingtechnologien.

- Design Seite: Förderung von Design für Demontage um das Recycling und die Wiederverwendung von PCB zu erleichtern.

Wählen Sie die optimale PCB-Lösung für Ihr Projekt

- Leistungsbedürfnisse: Wie hoch ist Ihre Signalgeschwindigkeit/Frequenz? (>10Gbps erfordert verlustarme Materialien)

- Mechanische Anforderungen: Ist der Platz für das Gerät extrem begrenzt? Muss es sich dynamisch verbiegen oder biegen (flexible oder starr-flexible Platten in Betracht ziehen)?

- Umwelt und Verlässlichkeit: Wird das Produkt in Umgebungen mit hohen Temperaturen, hoher Luftfeuchtigkeit oder starken Vibrationen eingesetzt? (Erfordert hohe Tg-Materialien, strengere Prozessstandards)

- Haushalt & Lieferkette: Wie hoch ist die Kostensensibilität bei gleichzeitiger Gewährleistung der Zuverlässigkeit? Wie sieht die Strategie zur Bewältigung der die schwankenden Preise von Rohstoffen wie Kupfer und Epoxidharz im Jahr 2025?

Expertentipps für Aktionen: Im Jahr 2025 wird die frühzeitige Zusammenarbeit mit Herstellern wie TopFastPCBdie folgende Eigenschaften besitzen AI-DFM-Analysefunktionen und flexible Produktionslinienist heute wichtiger denn je. Wir können technische Beratung anbieten, die auf die neueste IPC-Normen 2025So können Sie Risiken bereits an der Quelle vermeiden und sicherstellen, dass Ihr Produkt in Bezug auf Qualität, Kosten und Lieferzeiten einen Wettbewerbsvorteil erzielt.

Schlussfolgerung

Die Leiterplatte ist eine Mischung aus Technik und Kunst. Im Jahr 2025 wird sie noch mehr zu einer strategischen Disziplin werden, die Materialwissenschaft, Präzisionsfertigung und Lieferkettenintelligenz. Wir hoffen, dass dieser Leitfaden als zuverlässige Landkarte auf Ihrem Weg zur Hardware-Innovation dient.

Häufig gestellte Fragen (FAQ) zu PCBs

Q: Was ist die grüne Beschichtung auf einer Leiterplatte? A: Die grüne Beschichtung auf einer Leiterplatte wird als Lötmaske. Es handelt sich nicht nur um eine einfache "Farbe". Seine Kernfunktion ist IsolierungEs verhindert Lötbrücken während des Lötvorgangs, die Kurzschlüsse verursachen könnten. Außerdem schützt es die Kupferbahnen vor Oxidation und physischen Schäden. Die Farbe Grün ist weit verbreitet, sie kann aber auch blau, rot, schwarz und andere Farben haben.

Q: Wie wähle ich das richtige PCB-Substrat für mein Projekt? A: Die Auswahl des richtigen Leiterplattensubstrats ist eine wichtige Entscheidung, die in erster Linie von Ihrer Anwendung abhängt:

Allgemeine Elektronik/Kostensensibel: Wählen Sie FR-4die wirtschaftlichste und am weitesten verbreitete Option.

Hochfrequenz-/Hochgeschwindigkeitsschaltungen (z. B. RF, 5G): Fordern Sie an. verlustarme Materialien wie Rogers oder Taconic, um die Signalabschwächung zu minimieren.

Hochleistungs-/Hochtemperaturumgebungen: Bedarf Hohe Tg (Glasübergangstemperatur) FR-4 oder Metallkernsubstrate um die Stabilität und Wärmeableitung bei hohen Temperaturen zu gewährleisten.

Flexible oder biegsame Anwendungen: Sie sollten sich für flexible Leiterplattenmaterialien wie Polyimid.

Q: Was ist die "Oberflächenbeschaffenheit" von Leiterplatten und warum ist sie wichtig? A: Die Oberflächenbehandlung ist ein entscheidender letzter Schritt bei der Leiterplattenherstellung, bei dem die freiliegenden Kupferpads mit einer Schutzschicht überzogen werden. Sie ist entscheidend, weil sie:

Verhindert KupferoxidationDadurch wird sichergestellt, dass die Pads während der Lagerung lötbar bleiben.

Bietet eine geeignete Oberfläche zum Lötenwas sich auf den Ertrag der Endmontage auswirkt.

Beeinträchtigt die Signalintegrität und langfristige Zuverlässigkeit. Gängige Typen sind ENIG (Chemisch Nickel Tauchgold), Chemisch Zinn und Chemisch Silber, jeweils mit unterschiedlichen Kosten- und Leistungsmerkmalen.

Q: Was sind die Vorteile einer 4-Schicht-Platte gegenüber einer 2-Schicht-Platte? A: Die wichtigsten Vorteile einer 4-Lagen-Platte gegenüber einer 2-Lagen-Platte sind:

Bessere Signalintegrität: Ermöglicht dedizierte Stromversorgungs- und Erdungsebenen, die eine stabile Spannung und rauscharme Referenzebenen bieten, wodurch elektromagnetische Interferenzen (EMI) zwischen Signalen reduziert werden.

Höhere Routing-Dichte: Die zusätzlichen zwei Lagen bieten mehr Platz für die Verlegung komplexer Schaltungen und ermöglichen ein kompakteres Design.

Verbesserte EMC/EMI-Leistung: Eine solide Grundplatte kann Signale wirksam abschirmen und so elektromagnetische Emissionen und die Anfälligkeit für externe Störungen verringern.

Q: Was ist ein Leiterplatten-"Via"? A: Ein Via ist ein kleines Loch in einer Leiterplatte, das dazu dient, eine elektrische Verbindung zwischen verschiedenen Schaltungsebenen herzustellen. Die wichtigsten Arten sind:

Durchgangsbohrung über: Führt durch die gesamte Leiterplatte und kann alle Schichten verbinden.

Blind Via: Verbindet eine äußere Lage mit einer oder mehreren inneren Lagen, geht aber nicht durch die gesamte Platte.

Begraben über: Befindet sich vollständig innerhalb der inneren Lagen der Leiterplatte, verbindet zwei oder mehr innere Lagen und ist von der Oberfläche aus nicht sichtbar.

Durchkontaktierungen sind für das Design von mehrlagigen Leiterplatten mit hoher Dichte unerlässlich.