Beschreibung

In der modernen Elektronikfertigung entscheidet die Qualität der industriellen Leiterplattenbestückung direkt über die Leistung und Zuverlässigkeit des Endprodukts.Als Anbieter von Leiterplattenlösungen aus einer Hand mit 17 Jahren Branchenerfahrung kennen wir die strengen Anforderungen industrieller Anwendungen an die Leiterplattenbestückung sehr genau: von absoluter Zuverlässigkeit für medizinische Geräte bis hin zu Langzeitstabilität für industrielle Steuerungssysteme und von Umweltverträglichkeit für Automobilelektronik bis hin zu extremer Leistung für die Luft- und Raumfahrt.Dieser Artikel befasst sich mit den Schlüsseltechnologien, der Qualitätskontrolle und den industriellen Anwendungen der industriellen Leiterplattenbestückung und zeigt, wie die moderne Elektronikfertigung durch Präzisionsprozesse ein perfektes Gleichgewicht zwischen Funktionalität und Zuverlässigkeit erreicht.

Die wichtigsten technologischen Vorteile der industriellen Leiterplattenbestückung

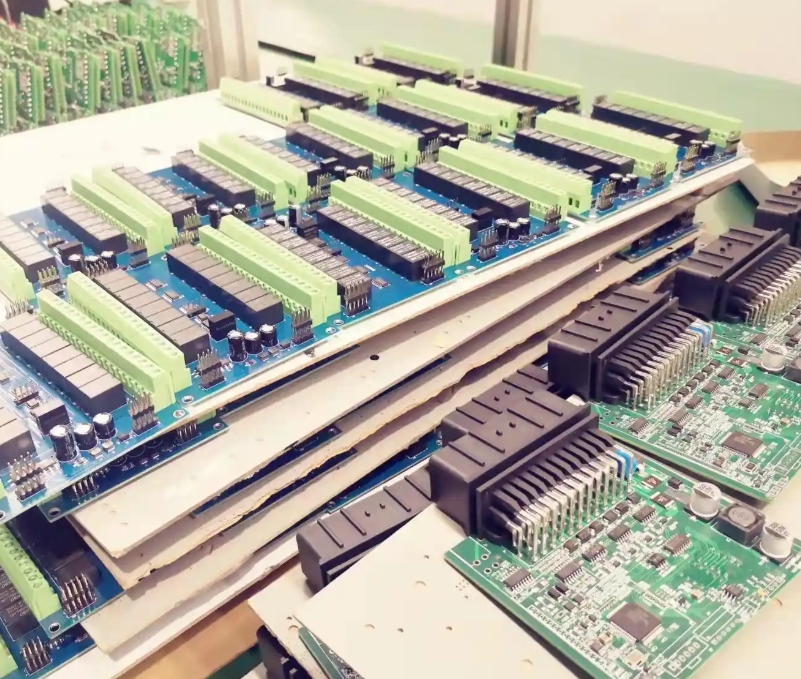

In der schnell wachsenden Elektronikindustrie hat sich die industrielle Leiterplattenbestückung von der einfachen Montage von Bauteilen zu einem systematischen Projekt entwickelt, das Materialwissenschaft, Präzisionsmaschinen und Automatisierungssteuerung integriert.Die vollautomatischen SMT-Produktionslinien in unseren Fabriken können dank der Synergie dreier zentraler Technologiesäulen eine konstante Qualität für Millionen von Lötstellen pro Stunde erreichen.

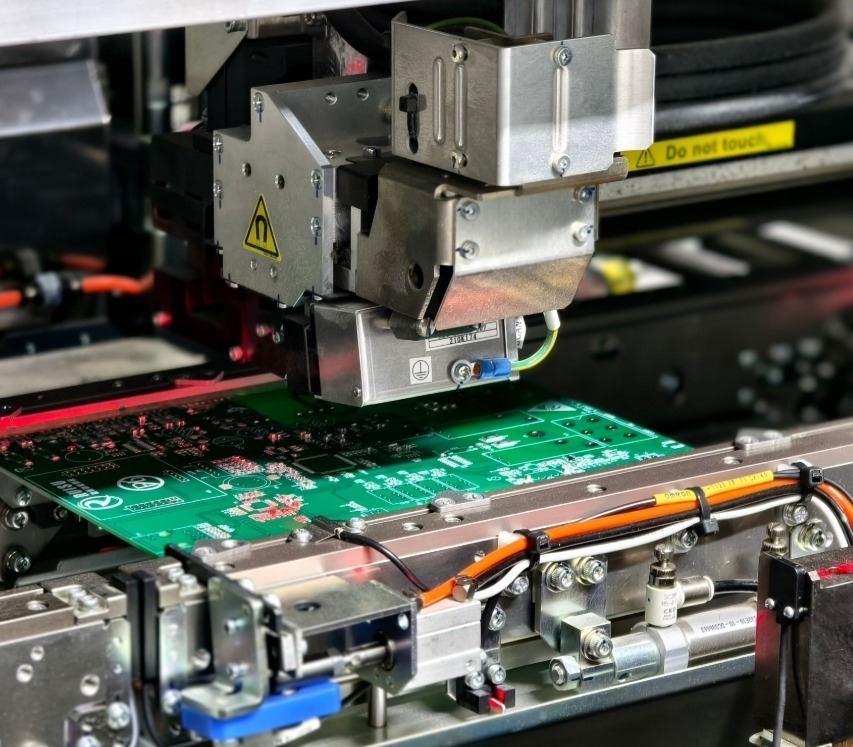

1. Hochpräzise Montagetechnik

Sie ist die erste Qualitätsbarriere für die industrielle Leiterplattenbestückung.Unsere multifunktionale Bestückungsmaschine ist mit einem Submikron-Vision-Positionierungssystem ausgestattet, das verschiedene Bauteilanforderungen von 01005-Ultraminiaturbauteilen (0,4 mm x 0,2 mm) bis hin zu großen BGAs (45 mm x 45 mm) präzise verarbeiten kann. In der tatsächlichen Produktion erreicht die Bestückungsgenauigkeit ±25μm (CPK≥1,67), und der Bauteilversatz wird streng innerhalb von 15 % der Pad-Breite kontrolliert, was weit besser ist als die Industriestandardanforderung von 25 %. Diese Präzision garantiert die Integrität der Hochfrequenzsignalübertragung und die Wärmeableitungsleistung von Leistungsgeräten.

2.Intelligente Systeme zur Steuerung des Schweißprozesses

Bildet die Grundlage für eine zuverlässige elektrische Verbindung.Unser stickstoffgeschützter Reflow-Ofen mit 10 Temperaturzonen ist mit einem Echtzeit-Temperaturverfolgungssystem ausgestattet, das das Temperaturprofil für verschiedene Lotpastenlegierungen (SAC305, SnBi58 usw.) und Leiterplattenmaterialien (Hoch-TG, Keramiksubstrate usw.) automatisch optimiert.Tatsächliche Daten zeigen, dass das System die Lötfehlerrate auf <200DPPM (Defekte pro Million Punkte) kontrollieren kann, insbesondere bei QFN-, LGA- und anderen Bottom-Pad-Bauteilen liegt die Lötausbeute bei 99,98 % oder mehr.

3.3D-Inspektionstechnologie-System

Die Prozessqualität wird in einem geschlossenen Kreislauf gesteuert.SPI (Solder Paste Inspection), AOI (Automatic Optical Inspection) und 3D-Röntgen, die in der Produktionslinie eingesetzt werden, bilden das "Qualitätsdreieck":Das SPI-System überwacht die Abweichung der Lotpastendicke mit einer Auflösung von 5 μm; die AOI-Ausrüstung erkennt die Anomalien der Lötstellen mit einer Tiefe von 0,02 mm² durch den Deep-Learning-Algorithmus; und die Röntgenaufnahme kann die internen Verbindungen der 56-Lagen-Leiterplatte sichtbar machen. Diese mehrschichtige Inspektionsstrategie hat zu einer 98%igen Erkennungsrate von frühen Prozessproblemen geführt, was die nachfolgenden Reparaturkosten drastisch reduziert.

Vollständige Prozessfertigungskapazitäten vom Entwurf bis zur Prüfung

Die Zuverlässigkeit industrieller elektronischer Geräte beginnt in der Designphase, setzt sich im Fertigungsprozess fort und endet mit der Prüfung.Unser **Full-Lifecycle-Manufacturing-System** deckt jeden kritischen Punkt von der Designunterstützung bis zur Massenproduktion ab und stellt sicher, dass PCB-Komponenten in rauen industriellen Umgebungen langfristig stabil funktionieren.

1. Entwurfs-Co-Optimierungsphase

Unser Ingenieurteam greift bereits im Vorfeld in den Designprozess des Kunden ein, um Empfehlungen zur Herstellbarkeitsanalyse (DFM) und zum Design for Reliability (DFR) zu geben.Mithilfe spezieller Simulationssoftware sind wir in der Lage, Impedanzanpassungsprobleme in Hochgeschwindigkeitssignalleitungen zu identifizieren, die Wärmeverteilung in der Leistungsebene vorherzusagen und Optimierungslösungen vorzuschlagen. Wir haben einen Kunden aus dem Bereich der industriellen Steuerungen dabei unterstützt, die Anzahl der Design-Iterationen von 5 auf 2 zu reduzieren und damit den Entwicklungszyklus um 40 % zu verkürzen. Diese Zusammenarbeit im Vorfeld verringert die Qualitätsrisiken in der späteren Produktion erheblich.

2.Flexible Produktionslinie

Flexible Produktionslinien können gleichzeitig auf unterschiedliche Produktionsanforderungen reagieren: Dual-Rail-SMT-Linien ermöglichen einen schnellen Linienwechsel (<15 Minuten) und unterstützen eine flexible Produktion von Prototypen bis hin zu mittleren Stückzahlen (50-10.000 Stück); Selektivwellenlötanlagen können den Temperaturschockbereich von Durchsteckbauteilen über 5 mm von benachbarten Bauteilen hinaus kontrollieren; der dreifach-antipräventive Beschichtungsprozess steuert präzise die Dicke der Beschichtung zwischen 25-75μm, um die Anforderungen verschiedener Schutzniveaus zu erfüllen.Der dreifache Schutzbeschichtungsprozess steuert präzise die Schichtdicke zwischen 25-75μm, um verschiedene Schutzniveaus zu erfüllen.Diese flexible Produktionskapazität ermöglicht es uns, Kunden in verschiedenen Bereichen zu bedienen, z. B. in der Medizintechnik und in der industriellen Automatisierung, ohne Abstriche bei der Produktionseffizienz oder den Qualitätsstandards zu machen.

3.System zur Überprüfung der Verlässlichkeit

Das System der Zuverlässigkeitsüberprüfung ist der Hauptvorteil, der uns von gewöhnlichen PCB-Montage Fabriken. Zusätzlich zu den konventionellen ICT- (In-Circuit-Test) und FCT- (Funktionstest) Tests haben wir ein komplettes Environmental Stress Screening (ESS) Labor eingerichtet, das diese Tests durchführen kann:

– Temperaturwechselprüfung (-55℃~+125℃, 100 Zyklen)

– Lagerung bei hohen Temperaturen und hoher Luftfeuchtigkeit (85℃/85%RH, 1000 Stunden)

Mechanischer Vibrationstest (5-500Hz, 30 Minuten für jede der 3 Achsen)

– Stromspartest (0-100% Last, 10.000 Mal)

Diese strengen Tests gewährleisten die langfristige Zuverlässigkeit der Produkte in industriellen Umgebungen. Die Steuerplatine in einem Eisenbahnprojekt hat nach Bestehen der Tests über 50.000 Stunden störungsfreien Betrieb im Feld erreicht.

Industrielle Spezialverfahren und Materiallösungen

Industrielle elektronische Geräte sind oft mit extremen Umweltbedingungen wie hohen Temperaturen, hoher Luftfeuchtigkeit, Vibrationen und Korrosion konfrontiert, die mit herkömmlichen PCB-Bestückungsverfahren nur schwer zu bewältigen sind.Wir haben **Specialty Process Systems** entwickelt, die auf diese rauen Bedingungen spezialisiert sind und zuverlässige Lösungen für kritische Anwendungen bieten.

1. Hochzuverlässige Löttechnik

Wir haben eine Vielzahl von Lösungen für unterschiedliche Anwendungsszenarien entwickelt

Die Copper Wire Bonding (CWB)-Technologie wird für Hochstromverbindungen eingesetzt und ersetzt herkömmliche Drahtbonding-Methoden und erhöht die Strombelastbarkeit um bis zu 300 %.

– Ag-Sintern für die Montage von Leistungsmodulen mit Betriebstemperaturen bis zu 200°C.

Niedertemperatur-Löten (SnBi58) wird für wärmeempfindliche Bauteile verwendet, und das Prozessfenster wird innerhalb von ±3℃ gesteuert.

Diese Verfahren haben die MTBF (Mean Time Between Failure) eines Lademoduls für Elektrofahrzeuge von 50.000 Stunden auf 150.000 Stunden erhöht.

2.Spezial-Substratverarbeitungsmöglichkeiten

Erfüllen Sie die Anforderungen verschiedener komplexer Anwendungen

– Dickes Kupfer PCB (6oz Kupferstärke) Verarbeitungstechnologie zur Unterstützung von Hochstrom-Industrie-Netzteil-Design.

– Rigid-Flex (Rigid-Flex) integriertes Spritzgussverfahren zur Verringerung der Fehlerquellen bei Steckern

– Metall-Substrat (IMS) Wärmeleitfähigkeit Behandlung, um das Problem der High-Power-LED Wärmeableitung zu lösen

Hochfrequenzmaterialien (Rogers, Tecneli) Präzisionsverarbeitung, um die RF-Leistung von 5G-Basisstationen zu gewährleisten.

3.Für chemische Korrosion in industriellen Umgebungen

Wir bieten ein mehrstufiges Schutzprogramm

– Nanobeschichtungstechnologie zur Bildung eines 5-8μm dicken Schutzfilms, der einen 96-stündigen Salzsprühtest besteht.

– Conformal Coating-Verfahren zum Erreichen eines dreifachen Schutzes (gegen Feuchtigkeit, Schimmel und Salznebel).

– Die Vergusstechnik wird für Unterwassergeräte verwendet, um die Schutzart IP68 zu erreichen.

Nach der Einführung dieser Schutztechnologien konnte die Ausfallrate der Ozeanüberwachungsgeräte in der Salzsprühnebelumgebung um 90 % reduziert werden.

Beispiele für industrielle Anwendungen und technologische Innovationen

Der wahre Wert der industriellen Leiterplattenbestückungstechnologie liegt in ihrer Fähigkeit, branchenspezifische Probleme zu lösen. Anhand der folgenden typischen Fälle können Sie nachvollziehen, wie wir fortschrittliche Fertigungstechnologie mit den Anforderungen der Industrie kombinieren, um praktische Lösungen zu schaffen.

1. Industrielle Automatisierung

Ein Hersteller von speicherprogrammierbaren Steuerungen (SPS) einer internationalen Marke hatte mit einer hohen Ausfallrate seiner Produkte im Feld zu kämpfen.Wir boten eine umfassende Lösung durch Optimierung der Signalintegrität und Vibrationsschutzdesign:

– Impedanzkontrolle (±7%) der 24-lagigen HDI-Backplane zur Reduzierung des Signaljitters um 42%.

– Verbesserte BGA-Lötstellen-Zuverlässigkeit mit Via-in-Pad-Technologie.

– Entwicklung spezieller Antivibrationsvorrichtungen zur Verringerung der Belastung während der Produktion um 60 Prozent

Nach der Implementierung konnte die Fehlerquote im Produktbereich von 1,8 % auf 0,15 % gesenkt werden, was den Verlust des Kunden um etwa 2 Millionen Dollar pro Jahr reduzierte.

2.Medizinische Geräte Anwendung

Wir liefern ultra-rauscharme PCB-Komponenten für ein medizinisches Bildgebungsgerät der Spitzenklasse:

– Verwendung von Materialien mit sehr geringem Verlust (Dk=3,3±0,05)

– Implementierung einer hybriden Laminatstruktur zur Kontrolle des Wärmeausdehnungskoeffizienten (CTE).

– Entwickeltes spezielles Reinigungsverfahren zur Kontrolle ionischer Rückstände auf <0,3μg/cm².

Letztendlich wird das Signal-Rausch-Verhältnis (SNR) des Geräts um 35 % verbessert, und die Erkennungsgenauigkeit erreicht 0,1 mm.

3.Neues Energiefeld

Bei einem Hersteller von Photovoltaik-Wechselrichtern kam es zu einem frühzeitigen Ausfall von Leistungsmodulen. Die von uns vorgeschlagene Lösung zur Optimierung des Wärmemanagements umfasste Folgendes:

– Entwicklung einer 3D-Wärmeableitungsstruktur mit 55 % geringerem Wärmewiderstand

– Anbringen eines AMB-Substrats (Active Metal Brazing)

– Optimierte Lotporen <5% (branchenübliche 15%)

Die Lösung verlängert die Produktlebensdauer von 5 auf 10 Jahre bei einer Umgebungstemperatur von 70 °C.

4.In der Kfz-Elektronik

Wir haben ein automobilgerechtes Fertigungssystem entwickelt, das die AEC-Q100-Normen erfüllt:

– Etablierung eines Temperatur-Vibrations-Verbundtest-Verfahrens

– Einführung eines Systems zur Rückverfolgbarkeit der Lieferkette.

– Entwickeltes hochtemperaturbeständiges Verbindungsverfahren (150℃ Dauerbetrieb)

Wir haben Massenproduktionsdienstleistungen für mehr als 30 Arten von Kfz-Steuergeräten erbracht und mehr als 5 Millionen Stück fehlerfreier Produkte geliefert.

Ein Technologie-Ökosystem für kontinuierliche Innovation

In einem sich rasch entwickelnden technologischen Umfeld muss die industrielle Leiterplattenbestückung ständig bestehende Grenzen durchbrechen. Die von uns aufgebaute kollaborative Innovationsplattform zwischen Industrie, Hochschulen und Forschung fördert den technologischen Fortschritt der Branche und löst die Herausforderungen der Elektronikfertigung in der Zukunft.

1. Fortschrittliche Verpackungsintegrationstechnologie

Die System-in-Package (SiP)-Technologie integriert mehrere Chips in ein einziges Gehäuse, wodurch sich die Größe eines Sensormoduls um 70 % verringert.

– Eingebettete Komponenten PCB-Prozess (EDP) wird passive Komponenten in der Platine vergraben werden, um die Zuverlässigkeit zu verbessern

– Wafer-Level-Packaging (WLP)-Verarbeitungsmöglichkeiten zur Unterstützung der Integration einer neuen Generation von Sensoren.

2.Digitalisiertes intelligentes Fertigungssystem (DIMS)

– MES-System überwacht über 200 Prozessparameter in Echtzeit

Jede Leiterplatte hat eine eindeutige ID und wird 15 Jahre lang gespeichert.

Big-Data-Analysen sagen den Zeitpunkt der Gerätewartung voraus und reduzieren die Ausfallzeiten um 30 %.

3.Grüne Fertigungstechnologie

– Bleifreies Lötverfahren entspricht den RoHS 2.0 Standards.

– Die Abfallverwertungsquote stieg auf über 95 %.

– Entwicklung eines Niedrigtemperatur-Herstellungsverfahrens zur Reduzierung des Energieverbrauchs um 40 %.

Durch strategische Partnerschaften mit globalen Materiallieferanten, Geräteherstellern und Forschungseinrichtungen setzen wir weiterhin Spitzentechnologien in industriell nutzbare Fertigungslösungen um. So wurde beispielsweise die kürzlich entwickelte **Photonics Integration Technology** erfolgreich bei der Produktion von optischen Modulen für 5G-Basisstationen eingesetzt, wobei die optische Ausrichtungsgenauigkeit auf ±1μm verbessert wurde.

Warum Topfast wählen?

Die industrielle Leiterplattenbestückung ist eine Kunst des Gleichgewichts. Es geht darum, die optimale Lösung zwischen Präzision und Effizienz, Innovation und Reife, Kosten und Zuverlässigkeit zu finden.Seit 17 Jahren halten wir uns an einen Grundsatz: Die Qualität der industriellen Elektronikprodukte hängt nicht nur mit dem Ruf des Unternehmens zusammen, sondern auch mit der Sicherheit und Stabilität des Endnutzersystems.

Von medizinischen Geräten, die Leben retten, über industrielle Automatisierungssysteme, die die Produktionssicherheit gewährleisten, bis hin zu Automobilelektronik, die die Fahrsicherheit schützt, und Energiesystemen, die die Netzstabilität aufrechterhalten – jede von uns montierte Leiterplatte hat eine wichtige Aufgabe.Dies ist die grundlegende Motivation für uns, in hochmoderne Ausrüstung zu investieren (kumulierte Investitionen von mehr als 30 Millionen Dollar), ein professionelles Team aufzubauen (Techniker mit durchschnittlich 12 Jahren Erfahrung in diesem Bereich) und das Qualitätssystem zu verbessern (zertifiziert nach ISO9001, IATF16949 usw.).

Mit der Verbreitung von Industrie 4.0 und AIoT-Technologien wird die Industrieelektronik in Zukunft vor komplexeren Integrationsherausforderungen und strengeren Umweltanforderungen stehen.Wir werden unsere Präzisionsfertigungstechnologie weiter vertiefen und gleichzeitig unsere Lösungskapazitäten auf Systemebene erweitern, um unseren globalen Industriekunden umfassende technische Unterstützung vom Leiterplattendesign über die Fertigung bis hin zur Montage zu bieten und gemeinsam die kontinuierliche Verbesserung der Zuverlässigkeitsstandards für elektronische Schlüsselkomponenten zu fördern.