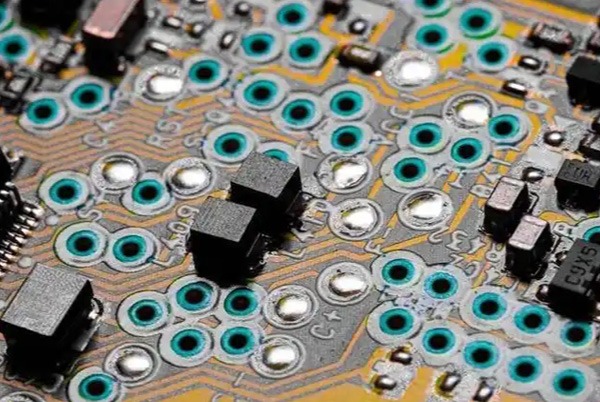

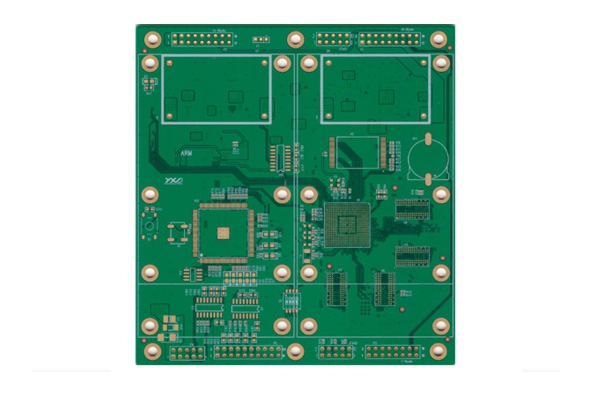

In campi esigenti come la comunicazione ad alta velocità, il controllo industriale e l'elettronica di consumo di fascia alta, il PCB a 10 strati a foro passante mantiene una posizione insostituibile grazie alla sua eccezionale affidabilità, alla forte capacità di carico e al processo di produzione maturo. A differenza di HDI I PCB a foro passante, grazie alla tecnologia blind/buried via, utilizzano fori che penetrano in tutti gli strati per le connessioni elettriche, fornendo una solida base fisica per sistemi complessi.

Il cuore tecnico dei PCB a 10 strati con foro passante

L'essenza della progettazione di un PCB a 10 strati a foro passante Il segreto sta nell'ottenere prestazioni elettriche e resistenza meccanica ottimali grazie a una precisa struttura di impilamento. Una pila di strati ottimizzata non solo controlla efficacemente l'impedenza, ma migliora anche in modo significativo l'integrità del segnale e la compatibilità elettromagnetica (EMC).

Una tipica struttura di impilamento consigliata è la seguente:

| Ordine dei livelli | Tipo di strato | Descrizione della funzione primaria |

|---|

| 1 | Strato di segnale | Strato superiore, per il posizionamento di componenti critici e linee di segnale ad alta velocità. |

| 2 | Piano di terra | Fornisce un percorso di ritorno completo per i segnali top e Layer 3, schermando le interferenze. |

| 3 | Strato di segnale | Forma una coppia "microstrip/stripline" con il layer 1 per una qualità ottimale del segnale. |

| 4 | Strato di segnale | Instradamento del segnale interno. |

| 5 | Piano di potenza | Fornisce un'alimentazione stabile e a basso rumore ai chip. |

| 6 | Piano di terra | Separa le masse digitali/analogiche e fornisce un riferimento per il piano di alimentazione del nucleo. |

| 7 | Strato di segnale | Instradamento del segnale interno. |

| 8 | Strato di segnale | Forma una coppia "microstrip/stripline" con il layer 10. |

| 9 | Piano di terra | Fornisce un piano di riferimento per i segnali dello strato inferiore. |

| 10 | Strato di segnale | Strato inferiore, per il posizionamento dei componenti e il fanout dei segnali. |

Punti chiave del design:

- Controllo dell'impedenza: Calcolare rigorosamente la larghezza della traccia, lo spessore del dielettrico e la costante dielettrica per garantire la continuità delle impedenze critiche come le coppie differenziali (ad esempio, 100Ω).

- Via Design: Il diametro del foro passante è consigliato ≥ 0,2 mm e il diametro del pad deve essere almeno 1,5 volte il diametro del foro per garantire una buona stabilità meccanica e una buona connessione elettrica.

Miglioramento della stabilità della trasmissione del segnale

La stabilità della trasmissione del segnale è fondamentale per il successo di una PCB a 10 strati a foro passante. Ciò si basa su una corretta selezione dei materiali e su tecniche di lavorazione avanzate.

- Selezione del substrato: Per le applicazioni ad alta velocità o ad alta frequenza, i laminati con bassa costante dielettrica (Dk) e basso fattore di dissipazione (Df) sono raccomandati, come ad esempio Rogers RO4350B (Dk=3,48, Df=0,0037). Rispetto all'FR-4 standard, può ridurre l'attenuazione del segnale di diverse volte.

- Tipo di foglio di rame: Per ridurre le perdite per "effetto pelle" alle alte frequenze, è opportuno scegliere lamine di rame con una rugosità superficiale inferiore, come ad esempio Foglio di rame ricotto laminato (RACF) o Foglio di rame a bassissimo profilo (HVLP).

- Processi di precisione:

- Foratura laser: Raggiunge una precisione di foratura di ±5μm, garantendo pareti del foro lisce e riducendo la riflessione del segnale.

- Placcatura uniforme: L'uniformità dello spessore del rame nei fori è controllata entro ±2μm, garantendo una trasmissione di corrente costante.

- AOI e ispezione a raggi X: Monitoraggio della qualità dell'intero processo per eliminare potenziali difetti.

Approfondimento sui costi del 2025

Comprendere la struttura dei costi di PCB a 10 strati a foro passante è essenziale per il budgeting del progetto e il controllo dei costi. I prezzi del mercato 2025 presentano caratteristiche diverse.

1. Fascia di prezzo base:

- Materiale FR-4 standard: Circa 500 - 2.000 RMB/metro quadrato.

- Piccolo lotto/prototipo: I prototipi spediti possono raggiungere i 12,05 RMB al pezzo.

- Materiali ad alta frequenza/speciali: Come i laminati Rogers, che costano 2.000 - 5.000 RMB/metro quadro.

2. Tabella di ripartizione dei costi di base:

| Categoria di costo | Proporzione | Fattori d'influenza chiave e fluttuazioni dei costi |

|---|

| Materiali diretti | 40%-60% | - Substrato FR-4: 0.3-0.8 RMB/cm²

- Materiale per alta frequenza: 2-5 RMB/cm²

- Foglio di rame: 3 oz è ~80% più costoso di 1oz |

| Spese di elaborazione | 30%-45% | - Il costo della foratura laser è 2-3 volte superiore a quello della foratura meccanica

- Il consumo energetico della laminazione multistrato a 10 strati è superiore di ~50% rispetto a quello a 6 strati.

- Cieco/Sotterrato tramite processo aggiunge il costo 30%-80% |

| Finitura superficiale | 5%-10% | ENIG > HASL senza piombo > OSP (i costi aumentano da sinistra a destra) |

| Volume degli ordini | Impatto significativo | Il costo dei lotti >50 ㎡ può essere 40%-60% inferiore a quello dei prototipi. |

3. Strategie di riduzione dei costi:

- Ottimizzazione del design: Rilassando la larghezza della traccia a ≥ 4mil e il diametro del foro a ≥ 0,2mm è possibile ridurre la difficoltà di lavorazione e il costo di 15%-25%.

- Acquisti in blocco: Contattare direttamente le fabbriche in regioni come Jiangxi o Dongguan per la produzione di grandi volumi, offrendo notevoli vantaggi in termini di prezzo.

Tempi di lavorazione e strategie di velocizzazione Panoramica

Stima accurata del ciclo di produzione per PCB a 10 strati a foro passante è fondamentale per la pianificazione del progetto.

- Tempi di consegna standard:

- Prototipazione7-10 giorni lavorativi.

- Produzione di massa: 10-15 giorni lavorativi.

- Fattori d'influenza chiave:

- Complessità progetto: Requisiti speciali come vias ciechi/interrati e controllo dell'impedenza possono aggiungere 3-5 giorni.

- Volume degli ordini: I piccoli lotti (<10 ㎡) possono essere completati in 3-5 giorni dalle officine a ciclo rapido; volumi maggiori richiedono una programmazione più lunga.

- Strategie per ridurre i tempi di consegna:

- Servizi rapidi: Alcuni produttori di Shenzhen (ad esempio, Junjiexin) offrono Prototipo accelerato 24 ore su 24 ma il costo è 2-3 volte superiore al prezzo standard.

- Ottimizzazione dei processi e dei flussiL'utilizzo del Laser Direct Imaging (LDI), l'ottimizzazione della progettazione dei pannelli e la scelta di fornitori con attrezzature avanzate (ad esempio, i fornitori di Shenzhen sono spesso più veloci di 1-2 giorni) possono comprimere il ciclo totale a 5-7 giorni.

La scelta del produttore giusto è fondamentale per il successo del progetto. Ecco le dimensioni fondamentali per la valutazione dei fornitori:

1. Valutazione della capacità tecnica:

- Livello dell'attrezzatura: Sono disponibili macchine di perforazione laser ad alta precisione, sistemi di esposizione LDI, ecc.

- Esperienza di processo: Hanno esperienza di produzione di massa con schede a 10 strati, in particolare per quanto riguarda il controllo dell'impedenza e le capacità di placcatura affidabili?

2. Certificazione del sistema di qualità:

- Deve avere IPC-6012 (Specifiche di qualificazione e prestazioni per PCB rigidi) e ISO 9001 certificazioni.

- Per i settori automobilistico/militare, verificare le certificazioni come IATF 16949.

3. Lista di controllo per la selezione dei fornitori:

| Dimensione di valutazione | Azione preferita | Evitare i rischi |

|---|

| Posizione geografica | Preferire i cluster industriali PCB per una rapida risposta della catena di approvvigionamento. | Evitate i trader senza stabilimenti fisici. |

| Casi di studio dei clienti | Richiedere storie di successo in settori rilevanti (ad esempio, stazioni di base, controllo industriale). | Diffidate dei venditori che non sono in grado di fornire prove. |

| Assistenza tecnica | Confermare la disponibilità di servizi a valore aggiunto come la revisione DFM e il calcolo dell'impedenza. | Rifiutate i modelli OEM puri senza assistenza tecnica. |

Raccomandazione: Prima della decisione finale, produrre 5-10 schede di prova per verificare aspetti chiave come lo spessore del rame nei fori (≥25μm) e la registrazione da strato a strato, e chiarire i termini di rivendicazione della qualità nel contratto.

Scenari applicativi e tendenze future

PCB a 10 strati a foro passante svolgono un ruolo fondamentale nei seguenti settori grazie alla loro stabilità superiore e alla capacità di interconnessione ad alta densità:

- Sistemi di controllo industriale: Richiedono un'affidabilità meccanica e termica estremamente elevata per ambienti difficili.

- Apparecchiature di comunicazione della stazione base: Gestiscono segnali complessi e trasmissioni ad alta frequenza che richiedono un'eccellente integrità del segnale.

- Elettronica di consumo di alta gamma: Come i server, le schede grafiche di fascia alta, che necessitano di un equilibrio tra prestazioni, costi e gestione termica.

Con i progressi della scienza dei materiali e dei processi produttivi, PCB a 10 strati a foro passante si stanno evolvendo verso frequenze più elevate, maggiore densità di potenza e migliori prestazioni di gestione termica, continuando a fornire una solida piattaforma hardware per i dispositivi elettronici di prossima generazione.