Home >

Blog >

notizie > La guida definitiva ai PCB (edizione autorevole 2025)

Un'analisi completa dalla progettazione e dalla produzione alle tendenze future

Nel 2025, mentre l'intelligenza artificiale, i veicoli elettrici e le tecnologie sostenibili si diffondono in tutto il mondo, la Circuito stampato (PCB) non è più solo un semplice connettore, ma è piuttosto il vettore principale che determina le prestazioni, l'affidabilità e il costo dei prodotti finali. Questa guida va oltre l'elencazione dei concetti di base e vi porta in profondità nel panorama tecnologico del 2025. Dalle innovazioni dei materiali e dall'evoluzione dei processi alle strategie di selezione, vi fornirà tutti gli strumenti per prendere decisioni in materia di hardware.

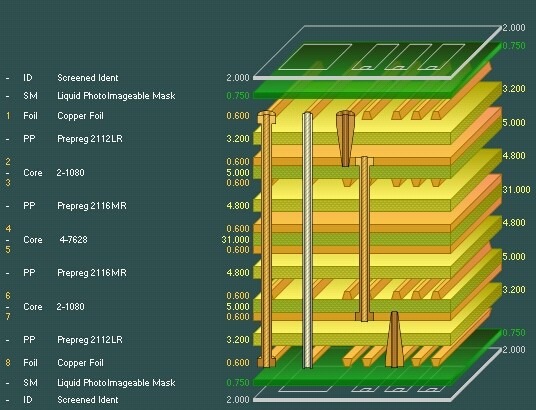

Analisi della struttura dei laminati PCB

Per comprendere un PCB, è necessario innanzitutto visualizzarne gli strati interni, come in una TAC. I progetti di fascia alta del 2025 adottano comunemente architetture complesse come la seguente:

- Substrato (strato dielettrico):

- L'evoluzione dell'FR-4: L'FR-4 standard rimane mainstream, ma FR-4 senza alogeni nonché Alta Tg (temperatura di transizione del vetro) FR-4 sono diventate le scelte predefinite per i progetti ad alta affidabilità nel 2025.

- L'ascesa dei nuovi materiali: Per soddisfare le esigenze delle applicazioni ad alta velocità e ad alta frequenza, l'utilizzo di Politetrafluoroetilene (PTFE) nonché Materiali caricati con idrocarburi in ceramica è in rapida crescita, poiché offre una perdita di segnale (Df) estremamente bassa.

- Foglio di rame: Foglio di trattamento inverso (RTF) nonché Lamina a profilo molto basso (HVLP)grazie alle loro superfici più lisce, sono diventate tecnologie chiave nei progetti di PCB ad alta velocità e ad alta frequenza del 2025 per ridurre la perdita di segnale (perdita di inserzione).

- Maschera solutore: Il suo ruolo è andato oltre la "prevenzione dei cortocircuiti". La tendenza nel 2025 è quella di utilizzare maschera di saldatura bianca ad alta riflettività per i pannelli a LED e maschera di saldatura nera opaca per migliorare il riconoscimento visivo durante l'assemblaggio.

Demistificazione del processo di produzione dei PCB

Il processo di produzione è il fattore determinante della qualità dei PCB. Di seguito è riportato il flusso di processo leader del settore 2025 e i relativi punti di controllo critici:

- Progettazione e tracciatura fotografica (pre-produzione): Analisi del design per la producibilità (DFM) è ora comunemente alimentata dall'IA nel 2025, in grado di identificare automaticamente oltre 90% di difetti di progettazione prima della produzione, accorciando in modo significativo i cicli di R&S.

- Imaging dello strato interno (pattern imaging e incisione): Imaging laser diretto (LDI) grazie alla sua eccezionale precisione ed efficienza, è diventata lo standard nel 2025 per la produzione di linee sottili (larghezza della linea/spazio < 3mil).

- Laminazione: Per gestire la complessità delle schede HDI e rigid-flex a più stadi, Laminazione sottovuoto nonché controllo preciso del profilo temperatura/pressione sono essenziali per garantire l'assenza di vuoti o delaminazioni tra gli strati.

- Perforazione: Foratura meccanica ad alta precisione nonché Foratura laser UV/CO2 lavorano in tandem per soddisfare le esigenze dei micro vias ciechi e interrati, comuni nei progetti HDI (High-Density Interconnect) del 2025.

- Placcatura: Placcatura a impulsi La tecnologia di deposizione del rame nei fori è più uniforme e migliora significativamente l'affidabilità dei passaggi, rendendola il processo preferito per i prodotti ad alta affidabilità (ad esempio, l'elettronica automobilistica) nel 2025.

- Finitura superficiale: Le scelte nel 2025 sono più raffinate, come illustrato nel confronto che segue:

| Finitura superficiale | Scenari di applicazione 2025 | vantaggi | Sfide da considerare |

|---|

| ENIG (oro per immersione in nichel chimico) | Scelta universale, BGA, connettori | Superficie piana, buona saldabilità, lunga durata di conservazione | Richiede un controllo rigoroso del fenomeno "Black Pad". |

| ENEPIG (oro per immersione in nichel palladio senza metalli) | Imballaggio avanzato, incollaggio a filo | Compatibile con la saldatura e l'incollaggio dei fili, impedisce la formazione di pastiglie nere. | Costo relativamente più elevato |

| ImSn (stagno per immersione) | Circuiti digitali ad alta velocità | Eccellente integrità del segnale, costo moderato | Suscettibile ai graffi, breve durata di conservazione |

| ImAg (Argento per immersione) | Circuiti analogici ad alta frequenza, LED | Buone prestazioni del segnale, basso costo | Incline all'appannamento da zolfo |

Tre grandi frontiere tecnologiche per i PCB nel 2025

- Processo avanzato HDI e mSAP: Con la continua riduzione dei passi dei pin dei circuiti integrati, il Processo semi-additivo modificato (mSAP) è diventato il processo principale per la produzione di PCB all'avanguardia con larghezza di linea/spazio ≤ 40μm (circa 1mil). Si tratta della pietra miliare tecnologica degli smartphone di punta del 2025, delle schede di accelerazione AI e delle apparecchiature mediche di fascia alta.

- Componente incorporato PCB: Inclusione diretta di componenti passivi come resistenze e condensatori all'interno il PCB è passato dal concetto alla produzione su piccola scala nel 2025. Esso aumenta significativamente la densità di cablaggio, migliora le prestazioni elettriche e consente la miniaturizzazione dei prodotti.e questo lo rende un punto chiave per la progettazione integrata di prossima generazione.

- Sostenibilità e PCB verdi: A fronte di normative ambientali globali sempre più stringenti, le fabbriche di PCB nel 2025 stanno implementando attivamente:

- Lato materiale: Utilizzo di materiali di base ritardanti di fiamma privi di alogeni e fosforo.

- Lato processo: Adozione di tecnologie di saldatura senza piombo e di riciclaggio dei metalli.

- Lato design: Promozione di Design per lo smontaggio per facilitare il riciclo e il riutilizzo dei PCB.

Selezionate la soluzione PCB ottimale per il vostro progetto

- Esigenze di prestazione: Qual è la velocità/frequenza del segnale? (>10Gbps richiede materiali a bassa perdita)

- Requisiti meccanici: Lo spazio del dispositivo è estremamente limitato? Deve piegarsi o flettersi dinamicamente? (Considerare schede flessibili o rigide-flessibili)

- Ambiente e affidabilità: Il prodotto funzionerà in ambienti ad alta temperatura, alta umidità o alta vibrazione? (Richiede materiali ad alta Tg, standard di processo più severi)

- Bilancio e catena di approvvigionamento: Qual è la sensibilità ai costi pur garantendo l'affidabilità? Qual è la strategia per far fronte a la fluttuazione dei prezzi di materie prime come il rame e la resina epossidica nel 2025?

Consigli d'azione degli esperti: Nel 2025, la collaborazione iniziale con produttori come TopFastPCB, che possiedono Capacità di analisi AI-DFM nonché linee di produzione flessibiliè più critico che mai. Siamo in grado di fornire una consulenza ingegneristica in linea con le ultimi standard IPC 2025aiutandovi a evitare i rischi alla fonte e a garantire che il vostro prodotto ottenga un vantaggio competitivo in termini di qualità, costi e tempi di consegna.

conclusioni

Il PCB è un mix di ingegneria e arte. Nel 2025, sarà ancora di più una disciplina strategica che coinvolgerà scienza dei materiali, produzione di precisione e intelligenza della catena di approvvigionamento. Ci auguriamo che questa guida sia una mappa affidabile per il vostro percorso di innovazione hardware.

Domande frequenti (FAQ) sui PCB

Q: Che cos'è il rivestimento verde su un PCB? A: Il rivestimento verde su un PCB è chiamato "rivestimento". maschera di saldatura. Non si tratta di una semplice "vernice". La sua funzione principale è isolamentoimpedisce la formazione di ponti di saldatura durante il processo di saldatura che potrebbero causare cortocircuiti. Inoltre, protegge le tracce di rame dall'ossidazione e dai danni fisici. Sebbene il verde sia comune, può essere anche blu, rosso, nero e di altri colori.

Q: Come faccio a scegliere il substrato PCB giusto per il mio progetto? A: La scelta del giusto substrato per PCB è una decisione critica, che dipende principalmente dalla vostra applicazione:

Elettronica generale/Sensibile ai costi: Scegliere FR-4, l'opzione più economica e ampiamente utilizzata.

Circuiti ad alta frequenza/alta velocità (ad es. RF, 5G): Esigenza materiali a bassa perdita come Rogers o Taconic per ridurre al minimo l'attenuazione del segnale.

Ambienti ad alta potenza/alta temperatura: Necessità Alta Tg (temperatura di transizione del vetro) FR-4 o substrati metallici per garantire la stabilità e la dissipazione del calore alle alte temperature.

Applicazioni flessibili o pieghevoli: Dovreste optare per materiali per circuiti flessibili come Poliammide.

Q: Che cos'è la "finitura superficiale" dei PCB e perché è importante? A: La finitura superficiale è una fase finale cruciale nella produzione di PCB, che prevede il rivestimento delle piazzole di rame esposte con uno strato protettivo. È fondamentale perché:

Previene l'ossidazione del rame, assicurando che le piazzole rimangano saldabili durante lo stoccaggio.

Fornisce una superficie adatta alla saldaturacon un impatto sulla resa dell'assemblaggio finale.

Influenza l'integrità del segnale nonché affidabilità a lungo termine. I tipi più comuni sono ENIG (Electroless Nickel Immersion Gold), Immersion Tin e Immersion Silver, ciascuno con caratteristiche di costo e prestazioni diverse.

Q: Quali sono i vantaggi di un pannello a 4 strati rispetto a uno a 2? I principali vantaggi di una scheda a 4 strati rispetto a una scheda a 2 strati sono:

Migliore integrità del segnale: Consente piani di alimentazione e di massa dedicati, fornendo una tensione stabile e piani di riferimento a basso rumore, che riducono le interferenze elettromagnetiche (EMI) tra i segnali.

Maggiore densità di instradamento: I due strati in più offrono più spazio per il routing di circuiti complessi, consentendo un design più compatto.

Prestazioni EMC/EMI migliorate: Un piano di massa solido può schermare efficacemente i segnali, riducendo le emissioni elettromagnetiche e la suscettibilità alle interferenze esterne.

Q: Che cos'è una "via" del circuito stampato? Una via è un piccolo foro in un circuito stampato utilizzato per creare una connessione elettrica tra diversi strati del circuito. I tipi principali sono:

Foro passante Via: Passa attraverso l'intero PCB e può collegare tutti gli strati.

Via cieca: Collega uno strato esterno a uno o più strati interni, ma non attraversa l'intera scheda.

Sepolto via: Situato interamente all'interno degli strati interni del PCB, collega due o più strati interni e non è visibile dalla superficie.

I vias sono essenziali per la progettazione di PCB multistrato ad alta densità.