Início >

Blogue >

Notícias > O guia definitivo dos PCB (edição de 2025 autorizada)

Uma análise exaustiva desde a conceção e fabrico até às tendências futuras

Em 2025, à medida que a inteligência artificial, os veículos eléctricos e as tecnologias sustentáveis se espalham pelo mundo, a Placa de circuito impresso (PCB) já não é apenas um simples conetor, mas sim o suporte principal que determina o desempenho, a fiabilidade e o custo dos produtos finais. Este guia vai para além da listagem de conceitos básicos, levando-o a aprofundar o panorama tecnológico de 2025. Desde as inovações de materiais e a evolução dos processos até às estratégias de seleção, este guia irá equipá-lo totalmente para a tomada de decisões sobre hardware.

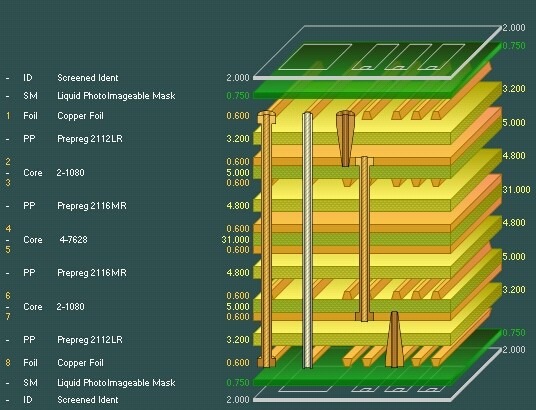

Análise da estrutura dos laminados PCB

Para compreender uma placa de circuito impresso, é necessário visualizar primeiro as suas camadas internas, tal como numa tomografia computorizada. Os projectos topo de gama em 2025 adoptam normalmente arquitecturas complexas como as seguintes:

- Substrato (camada dieléctrica):

- A evolução do FR-4: O FR-4 standard continua a ser a norma, mas FR-4 isento de halogéneos e Tg (temperatura de transição vítrea) elevada FR-4 tornaram-se as escolhas por defeito para os projectos de elevada fiabilidade em 2025.

- A ascensão de novos materiais: Para responder às exigências das aplicações de alta velocidade e de alta frequência, a utilização de Politetrafluoroetileno (PTFE) e Materiais com enchimento cerâmico de hidrocarbonetos está a crescer rapidamente, uma vez que oferecem uma perda de sinal (Df) extremamente baixa.

- Folha de cobre: Folha de tratamento invertido (RTF) e Folha de perfil muito baixo (HVLP)devido às suas superfícies mais lisas, tornaram-se tecnologias-chave nos projectos de PCB de alta velocidade e alta frequência de 2025 para reduzir a perda de sinal (perda de inserção).

- Máscara de solda: O seu papel foi alargado para além da "prevenção de curto-circuitos". A tendência em 2025 é para a utilização de máscara de solda branca de alta refletividade para placas LED e máscara de solda preta mate para melhorar o reconhecimento visual durante a montagem.

Desmistificar o processo de fabrico de PCB

O processo de fabrico é o principal fator determinante da qualidade dos PCB. Segue-se o fluxo do processo líder da indústria de 2025 e os seus pontos de controlo críticos:

- Conceção e fotomontagem (pré-produção): Análise da conceção para a capacidade de fabrico (DFM) é agora normalmente alimentado por IA em 2025, capaz de identificar automaticamente mais de 90% de falhas de conceção antes da produção, reduzindo significativamente os ciclos de I&D.

- Imagiologia da camada interna (Imagiologia de padrões e gravura): Imagiologia direta por laser (LDI) devido à sua excecional precisão e eficiência, tornou-se o padrão em 2025 para a produção de linhas finas (largura/espaço da linha < 3mil).

- Laminação: Para lidar com a complexidade das placas HDI e rigid-flex de várias fases, Laminação a vácuo e controlo preciso do perfil de temperatura/pressão são essenciais para garantir que não haja vazios ou delaminação entre as camadas.

- Perfuração: Perfuração mecânica de alta precisão e Perfuração a laser UV/CO2 trabalham em conjunto para satisfazer as necessidades de micro vias cegas e enterradas, comuns nos projectos de Interligação de Alta Densidade (HDI) de 2025.

- Revestimento: Revestimento por impulsos proporciona uma deposição de cobre mais uniforme nos orifícios, melhorando significativamente a fiabilidade da via, tornando-a o processo preferido para produtos de elevada fiabilidade (por exemplo, eletrónica automóvel) em 2025.

- Acabamento da superfície: As escolhas em 2025 são mais refinadas, como se pode ver na comparação abaixo:

| Acabamento da superfície | Cenários de aplicação para 2025 | Vantagens | Desafios a considerar |

|---|

| ENIG (ouro de imersão em níquel eletrolítico) | Escolha universal, BGA, Conectores | Superfície plana, boa soldabilidade, longa vida útil | Requer um controlo rigoroso do fenómeno "Black Pad |

| ENEPIG (ouro de imersão em níquel eletrolítico e paládio eletrolítico) | Embalagem avançada, ligação de fios | Compatível com soldadura e ligação de fios, evita a almofada preta | Custo relativamente mais elevado |

| ImSn (Estanho de imersão) | Circuitos digitais de alta velocidade | Excelente integridade do sinal, custo moderado | Suscetível de ser riscado, vida útil curta |

| ImAg (Prata de imersão) | Circuitos Analógicos de Alta Frequência, LEDs | Bom desempenho do sinal, baixo custo | Propenso a manchar com enxofre |

Três grandes fronteiras tecnológicas de PCB para 2025

- Processo avançado de HDI e mSAP: À medida que a distância entre os pinos do CI continua a diminuir, o Processo Semi-Aditivo Modificado (mSAP) tornou-se o processo principal para o fabrico de PCBs de ponta com largura/espaço de linha ≤ 40μm (aprox. 1mil). Esta é a pedra angular tecnológica dos principais smartphones de 2025, placas aceleradoras de IA e equipamentos médicos de ponta.

- Componente incorporado PCB: Incorporação direta de componentes passivos como resistências e condensadores no interior o PCB passou do conceito à produção em pequena escala em 2025. O PCB aumenta significativamente a densidade da cablagem, melhora o desempenho elétrico e permite a miniaturização dos produtostornando-a um ponto fulcral para a conceção integrada da próxima geração.

- Sustentabilidade e PCBs verdes: Face a regulamentações ambientais globais cada vez mais rigorosas, as fábricas de PCB em 2025 estão a implementar ativamente:

- Lado do material: Utilização de materiais de base sem halogéneos e sem fósforo, retardadores de chama.

- Lado do processo: Adoção de tecnologias de soldadura sem chumbo e de reciclagem de metais.

- Lado do design: Promoção de Conceção para desmontagem para facilitar a reciclagem e reutilização de PCB.

Selecionar a solução PCB ideal para o seu projeto

- Necessidades de desempenho: Qual é a velocidade/frequência do sinal? (>10Gbps requer materiais de baixa perda)

- Requisitos mecânicos: O espaço do dispositivo é extremamente limitado? Precisa de se dobrar ou flexionar dinamicamente? (Considere placas flexíveis ou rígidas-flexíveis)

- Ambiente e fiabilidade: O produto irá funcionar em ambientes de alta temperatura, alta humidade ou alta vibração? (Requer materiais de alta Tg, padrões de processo mais rigorosos)

- Orçamento e cadeia de abastecimento: Qual é a sensibilidade aos custos, assegurando simultaneamente a fiabilidade? Qual é a estratégia para fazer face a a flutuação dos preços de matérias-primas como o cobre e a resina epoxídica em 2025?

Conselhos de ação de especialistas: Em 2025, a colaboração precoce com fabricantes como TopFastPCB, que possuem Capacidades de análise AI-DFM e linhas de produção flexíveisé mais crítico do que nunca. Podemos fornecer aconselhamento de engenharia alinhado com as últimas 2025 normas IPCajudando-o a evitar riscos na origem e assegurando que o seu produto ganha uma vantagem competitiva em termos de qualidade, custo e tempo de entrega.

Conclusão

O PCB é uma mistura de engenharia e arte. Em 2025, será ainda mais uma disciplina estratégica que envolve ciência dos materiais, fabrico de precisão e inteligência da cadeia de abastecimento. Esperamos que este guia sirva como um mapa fiável no seu caminho para a inovação do hardware.

Perguntas frequentes (FAQ) sobre PCBs

Q: O que é o revestimento verde num PCB? A: O revestimento verde numa PCB é chamado de máscara de solda. Não se trata apenas de uma simples "pintura". A sua função principal é isolamentoA proteção do cobre é um elemento essencial do processo de soldadura, evitando pontes de solda durante o processo de soldadura que poderiam causar curto-circuitos. Também protege os traços de cobre da oxidação e de danos físicos. Embora o verde seja comum, também pode ser azul, vermelho, preto e outras cores.

Q: Como é que escolho o substrato de PCB adequado para o meu projeto? A: Selecionar o substrato PCB correto é uma decisão crítica, que depende principalmente da sua aplicação:

Eletrónica geral/sensível aos custos: Escolher FR-4A opção mais económica e amplamente utilizada.

Circuitos de alta frequência/alta velocidade (por exemplo, RF, 5G): Exigir materiais de baixa perda como Rogers ou Taconic para minimizar a atenuação do sinal.

Ambientes de alta potência/alta temperatura: Necessidade Tg (temperatura de transição vítrea) elevada FR-4 ou substratos de núcleo metálico para garantir a estabilidade e a dissipação de calor a altas temperaturas.

Aplicações flexíveis ou dobráveis: Deve optar por materiais de placa de circuito flexível como Poliimida.

Q: O que é o "acabamento de superfície" da placa de circuito impresso e porque é que é importante? A : O acabamento da superfície é uma etapa final crucial na fabricação de PCB, envolvendo o revestimento de almofadas de cobre expostas com uma camada protetora. É vital porque:

Evita a oxidação do cobreA utilização de um sistema de soldadura de almofadas é muito simples, garantindo que as almofadas permanecem soldáveis durante o armazenamento.

Proporciona uma superfície adequada para a soldaduracom impacto no rendimento final da montagem.

Afecta a integridade do sinal e fiabilidade a longo prazo. Os tipos mais comuns incluem ENIG (Electroless Nickel Immersion Gold), Immersion Tin e Immersion Silver, cada um com diferentes caraterísticas de custo e desempenho.

Q: Quais são as vantagens de uma placa de 4 camadas em relação a uma placa de 2 camadas? A: As principais vantagens de uma placa de 4 camadas sobre uma placa de 2 camadas são:

Melhor integridade do sinal: Permite planos de alimentação e de terra dedicados, fornecendo tensão estável e planos de referência de baixo ruído, o que reduz a interferência electromagnética (EMI) entre sinais.

Maior densidade de encaminhamento: As duas camadas adicionais proporcionam mais espaço para o encaminhamento de circuitos complexos, permitindo um design mais compacto.

Desempenho EMC/EMI melhorado: Uma placa de terra sólida pode proteger eficazmente os sinais, reduzindo as emissões electromagnéticas e a suscetibilidade a interferências externas.

Q: O que é uma "Via" de PCB? A: Uma via é um pequeno orifício numa placa de circuito impresso utilizado para criar uma ligação eléctrica entre diferentes camadas de circuitos. Os principais tipos são:

Furo passante Via: Passa por toda a placa de circuito impresso e pode ligar todas as camadas.

Cego Via: Liga uma camada exterior a uma ou mais camadas interiores, mas não atravessa toda a placa.

Enterrado via: Localizado inteiramente dentro das camadas internas da placa de circuito impresso, ligando duas ou mais camadas internas, e não é visível da superfície.

As vias são essenciais para a conceção de PCB de alta densidade e multicamadas.