Description

Cartes de circuits imprimés pour l'industrie médicale

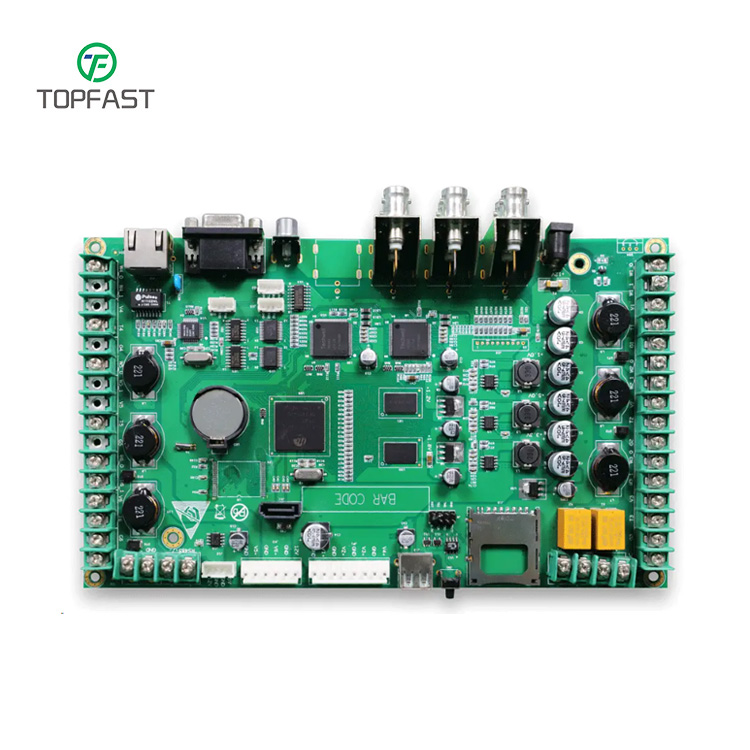

PCBA (Assemblage de circuits imprimés) est un processus qui consiste à monter des composants électroniques sur une carte de circuit imprimé (PCB) et à les souder pour créer un appareil électronique fonctionnel. Dans l'industrie médicale, le PCBA est utilisé pour fabriquer une large gamme de dispositifs médicaux, notamment des équipements de diagnostic, des dispositifs de surveillance et des instruments chirurgicaux.

Les dispositifs médicaux qui utilisent des PCBA doivent généralement répondre à des normes réglementaires strictes pour garantir leur sécurité et leur efficacité.Par conséquent, le processus de PCBA pour les dispositifs médicaux doit être soigneusement contrôlé pour s'assurer que le produit fini répond à ces normes. Cela peut impliquer l'utilisation de matériaux spécialisés, tels que des plastiques et des métaux biocompatibles, et la mise en œuvre de mesures strictes de contrôle de la qualité.

L'utilisation de PCBA dans l'industrie médicale permet de créer des dispositifs extrêmement précis et fiables qui sont essentiels pour le diagnostic, le traitement et le suivi des patients.Elle permet également le développement de technologies médicales nouvelles et innovantes susceptibles d'améliorer les résultats pour les patients et la qualité des soins.Si vous êtes intéressé par notre assemblage de circuits imprimés, n'hésitez pas à nous contacter.

Avantages

Voici quelques avantages de l'utilisation du PCBA dans l'industrie médicale :

1. Précision : Les circuits imprimés permettent de créer des dispositifs médicaux extrêmement précis et exacts, ce qui est essentiel pour de nombreuses applications de diagnostic et de surveillance.

2.Fiabilité :Le processus PCBA est conçu pour créer des dispositifs médicaux durables et fiables qui peuvent résister aux exigences de l'environnement des soins de santé.

3.Personnalisation :Les circuits imprimés peuvent être personnalisés pour répondre aux besoins et exigences spécifiques des différentes applications médicales. Cela permet aux fabricants de créer des dispositifs adaptés aux besoins uniques de l'industrie des soins de santé.

4.Rentabilité :L'utilisation de PCBA peut contribuer à réduire le coût global de la fabrication des dispositifs médicaux en permettant l'utilisation de processus automatisés et de composants standard.

5.Vitesse de production :Le processus PCBA peut être achevé relativement rapidement, ce qui permet aux fabricants de répondre à la forte demande de dispositifs médicaux dans les délais impartis.

Amélioration des soins aux patients :En créant des dispositifs médicaux fiables et précis, le PCBA contribue à améliorer les soins et les résultats pour les patients.Cela peut conduire à une meilleure satisfaction des patients et à une meilleure qualité globale des soins de santé.

Éléments fondamentaux des systèmes de qualité

-

Système de triple certification

-

Points forts du contrôle des processus

-

-

Classe de salle blanche : 1000

-

Inspection des joints de soudure :AOI 3D + rayons X

-

Traçabilité :Système de suivi par code-barres

Principaux défis techniques et solutions

| Type de défi |

Solution technique |

Mesures de performance |

| Résistance à la stérilisation |

Matériaux d'encapsulation spéciaux |

Résiste à 200 cycles d'autoclave |

| Contrôle EMI |

Structures de blindage multicouches |

Réduction du rayonnement de 60 dB |

| Fiabilité à long terme |

Processus de collage de l'or |

MTBF >100 000 heures |

| Biocompatibilité |

Revêtement en parylène |

Conforme à la norme ISO 10993-5 |

Exigences de performance pour les applications typiques

-

Dispositifs implantables

-

Matériel d'imagerie

-

Dispositifs d'urgence

7 Critères clés pour la sélection des fournisseurs

-

Certification de la production de dispositifs médicaux de classe III

-

Chaîne d'approvisionnement en composants de qualité médicale

-

Surface de la salle blanche ≥1000㎡

-

Configuration du laboratoire d'analyse des défaillances

-

Système de contrôle des modifications de produits

-

Capacité de test de vieillissement à long terme

-

Expérience de la collaboration clinique

-

Capacités de traitement

✓ 01005 placement des composants

BGA à pas fin de 50μm

✓ Procédés pour les panneaux rigides-flexibles

-

Systèmes d'inspection

✓ 100 % de couverture des tests par sonde volante

✓ Inspection 3D par rayons X

✓ Test de contamination ionique

-

Procédés spéciaux

✓ Revêtements biocompatibles

✓ Emballage stérile

✓ Revêtement conforme

Recommandations de mise en œuvre

-

Effectuer une analyse AMDE pendant la phase de conception

-

Établir des modèles de croissance de la fiabilité

-

Mettre en œuvre des systèmes de vérification V&V

-

Améliorer les processus de gestion du changement

Perspectives d'avenir: Avec les progrès des interfaces cerveau-ordinateur et de la nanorobotique, les circuits imprimés médicaux évolueront vers des directions innovantes telles que les réseaux d'électrodes neurales et les circuits biodégradables, exigeant une plus grande précision d'assemblage. Il est conseillé aux fabricants d'investir dans des technologies d'emballage à l'échelle moléculaire et de circuits autocicatrisants.