Il processo di laminazione dei PCB è una fase cruciale nella produzione di circuiti stampati multistrato. Comporta l'incollaggio permanente di strati conduttivi (lamine di rame), strati isolanti (preimpregnati) e materiali del substrato ad alta temperatura e pressione per formare una struttura circuitale multistrato con interconnessioni ad alta densità. Questo processo determina direttamente la resistenza meccanica, le prestazioni elettriche e l'affidabilità a lungo termine dei PCB, fungendo da base tecnica per la miniaturizzazione e lo sviluppo ad alta frequenza dei moderni dispositivi elettronici.

Principi e funzioni di base del processo di laminazione dei PCB

Il processo di laminazione utilizza essenzialmente le caratteristiche di fluidità e polimerizzazione delle resine termoindurenti ad alta temperatura per ottenere l'incollaggio permanente di materiali multistrato in un ambiente a pressione controllata con precisione. Le sue funzioni principali comprendono:

- Interconnessione elettrica: Permette interconnessioni verticali tra circuiti su strati diversi, fornendo la base fisica per cablaggi complessi.

- Supporto meccanicoFornisce rigidità strutturale e stabilità dimensionale ai PCB.

- Protezione dell'isolamento: Isola i diversi strati conduttivi attraverso materiali dielettrici per evitare cortocircuiti.

- Gestione termicaOttimizza i percorsi di dissipazione del calore attraverso la selezione dei materiali e la struttura della laminazione.

Sistema di materiale di laminazione

Composizione del materiale del nucleo

| Tipo di materiale | Funzione principale | Specifiche comuni | Varianti speciali |

|---|

| Nucleo del substrato | Fornisce supporto meccanico e isolamento di base | FR-4, spessore 0,1-1,6 mm | FR-4 ad alto Tg, materiali per alte frequenze (serie Rogers) |

| Preimpregnato (PP) | Incollaggio e isolamento interstrato | 106/1080/2116, ecc., contenuto di resina 50-65%. | Basso flusso, alta resistenza al calore |

| Foglio di rame | Formazione dello strato conduttivo | 1/2 oz-3 oz (18-105 μm) | Lamina trattata al contrario, lamina a basso profilo |

Considerazioni sulla selezione dei materiali

- Temperatura di transizione vetrosa (Tg): Lo standard FR-4 è130-140 °C, mentre i materiali ad alto Tg possono raggiungere i 170-180 °C.

- Costante dielettrica (Dk): I circuiti ad alta velocità richiedono materiali a bassa densità (3,0-3,5).

- Fattore di dissipazione (Df): Le applicazioni ad alta frequenza richiedono Df < 0,005.

- Coefficiente di espansione termica (CTE): Il CTE dell'asse Zdeve essere inferiore a 50ppm/°C per evitare la formazione di crepe nei via.

Flusso del processo di laminazione dettagliato

1. Fase di pre-trattamento

- Preparazione materialeVerificare i modelli di materiale e i numeri di lotto, misurare il contenuto di resina e il flusso.

- Trattamento dello strato interno: Ossidare per aumentare la rugosità della superficie e migliorare l'adesione.

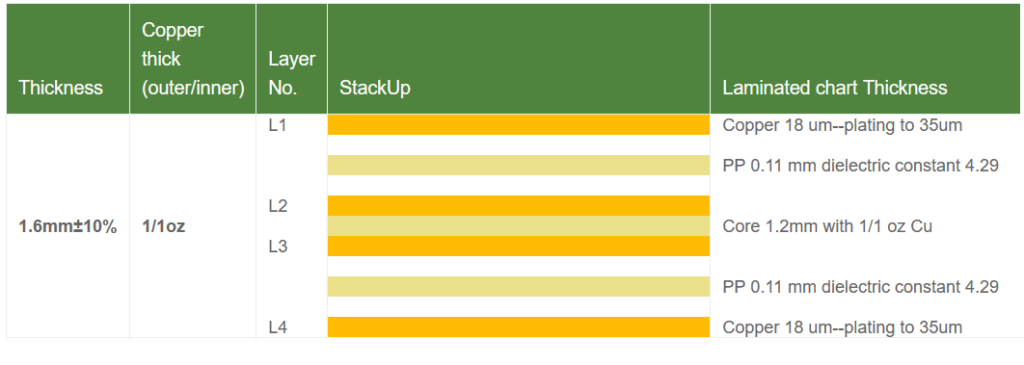

- Design Stack-Up: Seguire i principi di simmetria per evitare la deformazione dovuta al disallineamento del CTE.

2.Accatastamento e allineamento

- Sistema di allineamento: Utilizzare fori a quattro scanalature (tolleranza +0,1 mm) o sistemi di allineamento a raggi X (precisione ±15 μm).

- Sequenza di impilamento: Tipica struttura a 8 strati: foglio di rame-PP-core-PP-core-PP-foglio di rame.

3.Controllo dei parametri del ciclo di laminazione

| parametro | Gamma di controllo | Impatto |

|---|

| Tasso di riscaldamento | 2-3 °C/min | Una velocità eccessiva provoca una polimerizzazione non uniforme della resina; una lentezza eccessiva riduce l'efficienza. |

| Temperatura di laminazione | 180-200°C | Un valore troppo alto degrada la resina; un valore troppo basso provoca una polimerizzazione incompleta. |

| Applicazione della pressione | 200-350 PSI | Un valore troppo alto causa un flusso eccessivo di resina; un valore troppo basso riduce l'adesione. |

| Livello di vuoto | ≤50 mbar | Rimuove le sostanze volatili e l'aria residua. |

| Tempo di polimerizzazione | 60-120 min | Assicura una reticolazione completa della resina. |

4.Post-indurimento e raffreddamento

- Fase di raffreddamento: Controllare la velocità di raffreddamento(1-2 °C/min) per ridurre le sollecitazioni interne.

- Sollievo dallo stress: Mantenere la temperatura al di sotto della Tg per un certo periodo per ridurre le tensioni residue.

PCB multistrato

PCB multistratoAnalisi e contromisure per i più comuni difetti di laminazione

Delaminazione e vuoti

- CauseFlusso di resina insufficiente, volatili residui, contaminazione del materiale.

- SoluzioniOttimizzare la curva di riscaldamento, aggiungere una fase di degassificazione sotto vuoto e controllare rigorosamente l'umidità ambientale (<40% RH).

Deformazione

- CauseDisadattamento del CTE, pressione non uniforme, velocità di raffreddamento eccessiva.

- SoluzioniAdotta un design simmetrico, ottimizza la distribuzione della pressione e controlla la velocità di raffreddamento.

Carenza di resina ed esposizione del tessuto di vetro

- CauseFlusso eccessivo di resina, pressione eccessiva.

- SoluzioniSelezionare PP a bassa portata, ottimizzare la curva di pressione, utilizzare barre di sbarramento.

Tecnologie avanzate di laminazione

Laminazione assistita da vuoto

La tecnologia di laminazione assistitadal vuoto migliora significativamente la qualità dell'incollaggio tra gli strati dei circuiti stampati multistrato, eseguendo il processo in un ambiente sottovuoto totale (≤5 mbar). Questa tecnica elimina efficacemente l'aria e le sostanze volatili tra gli strati durante la pressatura, riducendo il tasso di difetti causati dalle bolle dal tradizionale 5-8% a meno dell'1%.È particolarmente adatta alla produzione di schede ad alta frequenza e schede in rame spesso, poiché queste richiedono una consistenza estremamente elevata nelle proprietà dielettriche e nella conduttività termica tra gli strati. L'ambiente sottovuoto assicura che la resina riempia completamente gli spazi vuoti del circuito durante la fase di flusso, formando uno strato dielettrico uniforme che riduce la perdita di trasmissione dei segnali ad alta frequenza del 15-20%.Nelle applicazioni con rame spesso (≥3 oz), l'assistenza sottovuoto previene efficacemente la delaminazione causata dalle irregolarità della lamina di rame, aumentando la resistenza allo strappo tra gli strati a oltre 1,8 N/mm. Le moderne attrezzature di laminazione sottovuoto incorporano anche sistemi di rilevamento della pressione in tempo reale, con monitoraggio a 128 punti, che garantiscono l'uniformità della pressione entro ±5%, migliorando notevolmente la consistenza della produzione.

Tecnologia di laminazione sequenziale

La tecnologia di laminazione sequenziale consente la produzione di schede multistrato altamente complesse attraverso più fasi di pressatura. Questo processo prevede innanzitutto la laminazione degli strati interni con preimpregnati parziali per formare sottomoduli, seguita da foratura, placcatura e altri processi per stabilire le interconnessioni. Infine, gli strati rimanenti vengono aggiunti in una seconda laminazione.Questo approccio graduale consente di incorporare tra gli strati componenti passivi (come resistori e condensatori) e strati funzionali speciali (ad esempio substrati metallici termoconduttivi), consentendo l'integrazione del sistema nel pacchetto. Nella produzione di PCB di fascia alta con 16 o più strati, la laminazione sequenziale controlla la precisione di allineamento tra gli strati entro ±25 µm, evitando lo stress cumulativo generato dalla pressatura in un unico passaggio.Inoltre, questa tecnologia supporta strutture dielettriche ibride, ad esempio utilizzando materiali a bassa perdita (come il poliimmide modificato) per gli strati di segnale ad alta velocità e materiali altamente termoconduttivi per gli strati di alimentazione, riducendo la perdita di inserzione per i segnali ad alta velocità a 56 Gbps di 0,8 dB/cm.Sebbene il ciclo di produzione aumenti del 30%, la resa migliora fino al 98,5%, rendendola particolarmente adatta per i PCB utilizzati nelle apparecchiature di comunicazione 5G e nei server di fascia alta.

Processo di laminazione a bassa temperatura

Il processo di laminazione a bassa temperatura utilizza sistemi di resina appositamente modificati per completare la laminazione a temperature ridotte di 130-150 °C, ovvero 40-50 °C inferiori rispetto ai metodi convenzionali. Grazie alla progettazione molecolare delle resine epossidiche e all'ottimizzazione dei sistemi catalitici, la resina raggiunge la completa reticolazione a temperature inferiori, mantenendo un valore Tg ≥160 °C.Il vantaggio principale è una significativa riduzione dello stress termico sui componenti sensibili, evitando la deformazione dei materiali e il degrado delle prestazioni causati dalle alte temperature.Nella produzione di circuiti stampati flessibili e rigido-flessibili, la laminazione a bassa temperatura controlla il restringimento dei substrati in poliimmide entro lo 0,05% e riduce il disallineamento dei circuiti a ±15 µm. Inoltre, questo processo riduce notevolmente il consumo energetico (con un risparmio superiore al 30%) e le emissioni di CO₂, in linea con i requisiti di produzione ecologica.Gli ultimi progressi riguardano le resine a bassa temperatura potenziate con nano-riempitivi (ad esempio, che incorporano nanoparticelle di silice), che riducono il coefficiente di espansione termica (CTE) tra gli strati a 35 ppm/°C, soddisfacendo i requisiti di affidabilità dell'elettronica automobilistica in ambienti con temperature comprese tra -40 °C e 150 °C.

Controllo qualità e ispezione

Test distruttivi

- Analisi della microsezione: Controlla l'incollaggio degli intercalari, il riempimento della resina e la qualità delle pareti dei fori.

- Test di resistenza alla buccia: Valuta l'adesione trala laminadi rame eil substrato (requisito standard ≥1,0 N/mm).

- Test di stress termico: Immersione in saldatura a 288 °C per10 secondi perverificare la presenza di delaminazione.

Controlli non distruttivi

- Scansione a ultrasuoni: Rileva vuoti interni e difetti di delaminazione.

- Ispezione a raggi XValuta l'accuratezza dell'allineamento tra gli strati e il posizionamento dei componenti incorporati.

- Test di rigidità dielettrica: Verifica le prestazioni dell'isolamento interstrato.

Tendenze del processo di laminazione

- Innovazione dei materialiResine modificate nanoriempite, materiali ad alta frequenza a bassa perdita, substrati ecologici privi di alogeni.

- Affinamento del processo: Monitoraggio pressione-temperatura in tempo reale, ottimizzazione dei parametri AI, tecnologia digital twin.

- Intelligenza delle apparecchiature: Reti di sensori integrati, sistemi di controllo adattivi, diagnostica e manutenzione a distanza.

- Sviluppo sostenibile: Ridurre il consumo di energia di oltre il 30%, minimizzare le emissioni di COV e migliorare l'utilizzo dei materiali.

Requisiti specifici dell'applicazione

| Campo di applicazione | Requisiti speciali di laminazione | Soluzione di laminazione tipica |

|---|

| Elettronica automobilistica | Alta affidabilità, resistenza ai cicli termici | Materiali ad alta Tg, sistemi di resina migliorati |

| Comunicazione 5G | Bassa perdita, Dk/Df stabile | Materiali speciali ad alta frequenza, controllo rigoroso del contenuto di resina |

| aerospaziale | Adattabilità agli ambienti estremi | Substrati di poliimmide, processi di laminazione ad alta temperatura |

| Elettronica di consumo | Sottigliezza, alta densità | Anime ultrasottili, controllo preciso della resina |

conclusioni

Il processo di laminazione dei PCB, in quanto fase centrale della produzione di circuiti multistrato, determina direttamente le prestazioni e l'affidabilità del prodotto finale. Con l'evoluzione dei dispositivi elettronici verso frequenze, velocità e densità più elevate, la tecnologia di laminazione sta avanzando verso una maggiore precisione, intelligenza e sostenibilità ambientale. La padronanza dei principi, dei materiali e del controllo dei parametri della laminazione è fondamentale sia per la progettazione dei circuiti stampati che per la produzione di alta qualità.