Início >

Blogue >

Notícias > Como resolver problemas de sobreposição entre camadas de máscara de solda e de serigrafia no design de PCB

Na secção TOPFAST Conceção de PCB experiência de revisão e fabrico, sobreposição entre a máscara de soldadura e as camadas de serigrafia é um dos problemas comuns de conceção que pode levar a defeitos de soldadura e afetar a fiabilidade do produto. Abordar corretamente esta questão é fundamental para garantir a possibilidade de fabrico de PCB e a qualidade final.

Principais riscos colocados por questões de sobreposição

- Riscos para a qualidade da soldadura

A tinta de serigrafia é isolante. Se cobrir as almofadas de solda, impede diretamente a ligação eficaz entre a solda e a camada de cobre. Isto pode levar a juntas de soldadura a frio, resistência insuficiente da junta de soldadura ou soldadura incompletaA sua capacidade de resposta é limitada, podendo provocar falhas durante os ensaios de vibração ou de ciclos de alta/baixa temperatura.

- Conflitos no processo de fabrico

No processo de produção de placas de circuito impresso, a camada de máscara de soldadura tem normalmente prioridade de processamento. A tinta serigráfica em áreas sobrepostas pode ser gravada ou parcialmente removida, resultando em caracteres incompletos, desfocados ou desalinhadosA utilização de um sistema de controlo de qualidade, que afecta a precisão da montagem e a reparação e depuração subsequentes.

- Redução do profissionalismo dos produtos

A serigrafia desordenada e sobreposta não só reduz a legibilidade da placa de circuitos, como também reflecte a negligência durante a fase de conceção, afectando a imagem global do produto.

Soluções sistemáticas recomendadas pela TOPFAST

I. Definição de regras preventivas

- Definições de regras principais:

Nas ferramentas EDA, como o Altium Designer ou o Allegro, é essencial estabelecer a "Seda para a folga da máscara de solda" regra. A TOPFAST recomenda:- Desenhos e modelos gerais: Distância mínima ≥ 0,15mm (6mil)

- Desenhos de alta densidade: Pode ser negociado até 0,1mm (4mil)mas a capacidade de processamento deve ser confirmada com antecedência

- Quadros de alta frequência/alta tensão: Recomendar ≥ 0,2mm (8mil) para garantir um desimpedimento seguro

- Exemplo de implementação de regra (Altium Designer):

Conceção → Regras → Fabrico → SedaParaSoldarMáscaraClearance- Definir objectos correspondentes (Primeiro objeto: camada de seda; Segundo objeto: camada de máscara de soldadura)

- Efetuar uma análise exaustiva Verificação da regra de conceção (RDC) depois de aplicar a regra

II. Verificação do projeto e aperfeiçoamento do manual

- Inspeção visual da pilha de camadas:

No editor PCB, exibir apenas o camada de serigrafia + máscara de solda/camada de almofada e utilizar o contraste de cores para identificar visualmente as áreas que se sobrepõem.

- Processamento em circuito fechado de erros DRC:

Rever e ajustar manualmente cada ponto de sobreposição assinalado pelo DRC, incluindo:- Movimentação/Rotação posições dos caracteres

- Simplificar marcações não essenciais (conservar apenas os designadores, a polaridade e as etiquetas de interface)

- Normalização orientação dos caracteres e tamanho do tipo de letra (largura/altura de linha recomendada de 5/30mil)

III. Recomendações para a colaboração no fabrico com TOPFAST

- Confirmar antecipadamente os pormenores do processo

Antes de enviar os ficheiros da placa, forneça os ficheiros de design ao TOPFAST para um Revisão da conceção para a capacidade de fabrico (DFM). Daremos feedback sobre:- Parâmetros óptimos de espaçamento entre a máscara de serigrafia e a máscara de soldadura para o seu projeto

- Sugestões de ajustamento do processo para materiais específicos/acabamentos de superfície

- Soluções de otimização de serigrafia para zonas de elevada densidade

- Utilizar o princípio da "prioridade da máscara de soldadura

Durante a produção, a TOPFAST segue rigorosamente o princípio de "A precisão da abertura da máscara de soldadura tem prioridade sobre a integridade da serigrafia" para garantir que os pensos se mantêm absolutamente limpos. Recomenda-se o tratamento serigrafia ativa evitar almofadas como uma regra de ferro durante a conceção.

- Produção normalizada de projectos

Recomenda-se a entrega de ficheiros em IPC-2581 ou Formato Gerber X2 com descrições das propriedades das camadas para reduzir os erros de interpretação no final da produção.

Tabela de referência da capacidade do processo TOPFAST

| Tipo de desenho | Distância recomendada entre a seda e a máscara de solda | Apoio ao processo TOPFAST | Observações |

|---|

| Eletrónica de consumo geral | ≥0,15mm (6mil) | Suporte padrão | Compatível com a maioria das aplicações comerciais |

| Interligação de Alta Densidade (HDI) | ≥0,1mm (4mil) | Requer revisão prévia | Combinado com o processo de imagem laser LDI |

| Automóvel/industrial | ≥0,2mm (8mil) | Garantia de prioridade | Cumpre requisitos de fiabilidade mais elevados |

| PCB flexível (FPC) | ≥0,15mm (6mil) | Adaptação especial da tinta | Evita a fissuração da serigrafia nas zonas de dobragem |

Conclusão

Na TOPFAST, acreditamos que "o design determina o teto de fabrico". Relativamente à questão da sobreposição entre a máscara de solda e as camadas de serigrafia, recomendamos:

- Lado do design: Aplicar rigorosamente as regras de autorização e utilizar as ferramentas DRC para eliminar os riscos na origem do projeto.

- Revisão lateral: Utilizar a função TOPFAST ferramenta de inspeção DFM em linha gratuita ou submeter ficheiros a uma análise especializada para obter recomendações personalizadas.

- Lado da produção: Identifique claramente os requisitos de espaço livre para áreas críticas e selecione parâmetros de design que correspondam às capacidades de processo do TOPFAST.

Através da dupla garantia de prevenção da conceção + colaboração no fabricoO TOPFAST ajuda-o a eliminar "questões menores" como a sobreposição de serigrafia, melhorando o rendimento da primeira passagem de PCBs e a fiabilidade dos produtos finais.

Precisa que a TOPFAST forneça recomendações personalizadas sobre as regras de autorização de serigrafia para o seu desenho ou modelo?

Não hesite em carregar os seus ficheiros de desenho ou contacte-nos para obter um relatório de análise DFM gratuito. Fornecemos soluções de otimização baseadas nas capacidades reais de produção.

Problemas centrais comuns no design de máscaras de solda para PCB

No fabrico de PCB, a conceção da máscara de soldadura tem um impacto direto na fiabilidade e no rendimento do produto. Com base na experiência de fabrico, a TOPFAST resume os cinco problemas mais comuns de conceção de máscaras de soldadura para além da sobreposição de serigrafias, juntamente com soluções:

Q: Largura insuficiente da barragem da máscara de soldadura A: Questão: O isolamento da máscara de solda entre as almofadas adjacentes é demasiado estreito (<0,08 mm), com tendência para se partir durante o fabrico.

Risco: Pontes de soldadura e curto-circuitos, que afectam especialmente os componentes 0402/0201 e as pastilhas QFN.

Solução:

Design padrão: Máscara de soldadura ≥ 0,08 mm (3mil)

Desenho de alta densidade: ≥ 0,05mm (2mil), sujeito a confirmação do processo

Para áreas ultra-densas como BGA: Fornecer soluções de otimização de máscaras de soldadura localizadas

P: Tamanho incorreto da abertura da máscara de soldadura Questão: O tamanho da abertura não corresponde à almofada - demasiado pequena afecta a soldabilidade, demasiado grande expõe os traços.

Especificação TOPFAST:

Desenho standard: A abertura estende-se 0,05-0,1mm (2-4mil) para além da almofada por lado

Almofadas BGA: Recomenda-se a utilização de almofadas com máscara de soldadura definida (SMD)

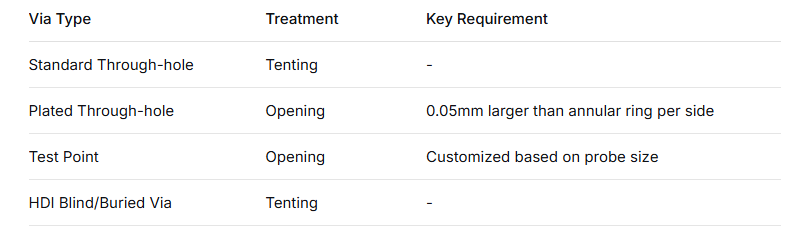

P: Tratamento inadequado da máscara de solda Via A: Questão: Escolha incorrecta entre a abertura ou a abertura, afectando a soldadura e o isolamento.

Estratégia de tratamento:

Q: Conceção de tolerância de alinhamento insuficiente A: Questão: O facto de não se ter em conta os desvios de alinhamento da produção pode fazer com que a máscara de solda cubra os bordos das almofadas.

Princípio: Implementar o projeto "copper pullback" para todas as aberturas, de modo a garantir que as almofadas fiquem totalmente expostas sob o máximo desvio do processo.

P: Negligência na conceção de áreas especiais A: Tratamentos de áreas-chave:

Borda da placa/V-CUT: A máscara de solda não deve cobrir as linhas de separação

Dedos de ouro: Não é permitida qualquer cobertura da máscara de soldadura

Traços de alta frequência: Pode ser utilizada a remoção local da máscara de soldadura ou uma tinta de baixo Dk/Df

Recomendação TOPFAST: Verificação da conceção em quatro etapas

Definição de regras: Estabelecer conjuntos de regras de conceção de máscaras de soldadura em ferramentas EDA

Inspeção visual: Gerar vistas dedicadas de verificação da camada de máscara de soldadura

Análise DFM: Utilizar a ferramenta em linha gratuita TOPFAST para o controlo prévio

Otimização da conceção: Iterar áreas críticas com base nos resultados da análise

Necessita de regras completas de conceção de máscaras de soldadura ou DFM revisão?

Carregue os ficheiros de design para o TOPFAST para obter soluções personalizadas com base na experiência de produção.