O processo de laminação de placas de circuito impresso é uma etapa fundamental no fabrico de placas de circuito impresso multicamadas.Envolve a ligação permanente de camadas condutoras (folha de cobre), camadas isolantes (pré-impregnado) e materiais de substrato sob alta temperatura e pressão para formar uma estrutura de circuito multicamada com interligações de alta densidade.Este processo determina diretamente a resistência mecânica, o desempenho elétrico e a fiabilidade a longo prazo dos PCB, servindo de base técnica para a miniaturização e o desenvolvimento de alta frequência dos dispositivos electrónicos modernos.

Princípios básicos e funções do processo de laminação de PCB

O processo de laminação utiliza essencialmente as caraterísticas de fluxo e cura das resinas termoendurecíveis a alta temperatura para conseguir a ligação permanente de materiais multicamadas num ambiente de pressão controlado com precisão. As suas principais funções incluem:

- Interligação eléctrica: Permite interconexões verticais entre circuitos de diferentes camadas, fornecendo a base física para cablagens complexas.

- Apoio mecânicoFornece rigidez estrutural e estabilidade dimensional para PCBs.

- Proteção do isolamento: Isola diferentes camadas condutoras através de materiais dieléctricos para evitar curto-circuitos.

- Gestão térmicaOptimiza as vias de dissipação de calor através da seleção de materiais e da estrutura de laminação.

Sistema de material de laminação

Composição do material do núcleo

| Tipo de material | Função principal | Especificações comuns | Variantes especiais |

|---|

| Núcleo de substrato | Fornece suporte mecânico e isolamento básico | FR-4, espessura 0,1-1,6 mm | FR-4 de alta Tg, materiais de alta frequência (série Rogers) |

| Pré-impregnado (PP) | Colagem e isolamento entre camadas | 106/1080/2116, etc., teor de resina 50-65% | Baixo caudal, elevada resistência ao calor |

| Folha de cobre | Formação de camadas condutoras | 1/2oz-3oz (18-105μm) | Folha com tratamento inverso, folha de baixo perfil |

Considerações sobre a seleção de materiais

- Temperatura de transição vítrea (Tg): O FR-4 padrão é de 130-140°C, enquanto os materiais de alta Tg podem atingir 170-180°C.

- Constante dieléctrica (Dk): Os circuitos de alta velocidade requerem materiais de baixo Dk (3,0-3,5).

- Fator de dissipação (Df): As aplicações de alta frequência requerem Df < 0,005.

- Coeficiente de Expansão Térmica (CTE): O CTE do eixo Z deve ser inferior a 50ppm/°C para evitar fissuras na via.

Fluxo detalhado do processo de laminação

1. Fase de pré-tratamento

- Preparação do materialVerificar os modelos de materiais e os números de lote, medir o teor e o fluxo de resina.

- Tratamento da camada interior: Oxidar para aumentar a rugosidade da superfície e melhorar a aderência.

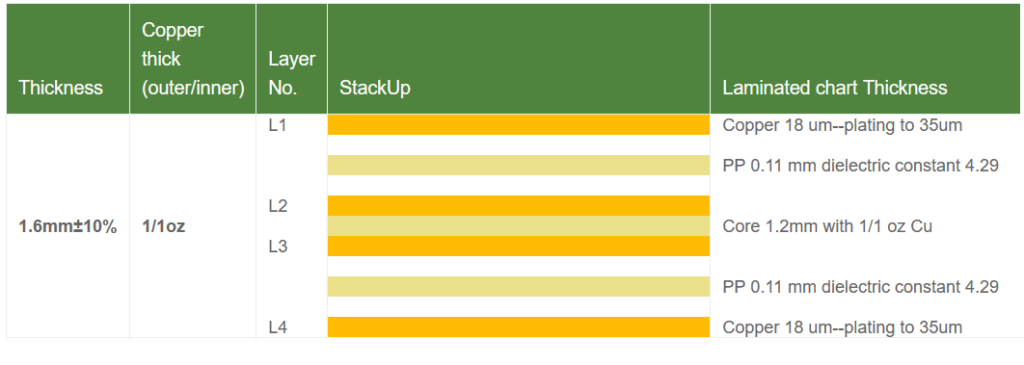

- Design Stack-Up: Respeitar os princípios de simetria para evitar deformações devidas a incompatibilidades de CET.

2.Empilhamento e alinhamento

- Sistema de alinhamento: Utilizar orifícios de quatro ranhuras (tolerância de +0,1 mm) ou sistemas de alinhamento de raios X (precisão de ±15 μm).

- Sequência de empilhamento: Estrutura típica de 8 camadas: folha de cobre-PP-core-PP-core-PP-folha de cobre.

3.Controlo dos parâmetros do ciclo de laminação

| Parâmetro | Gama de controlo | Impacto |

|---|

| Taxa de aquecimento | 2-3°C/min | Demasiado rápido provoca uma cura irregular da resina; demasiado lento reduz a eficiência. |

| Temperatura de laminação | 180-200°C | Um valor demasiado elevado degrada a resina; um valor demasiado baixo resulta numa cura incompleta. |

| Aplicação de pressão | 200-350 PSI | Um valor demasiado elevado provoca um fluxo excessivo de resina; um valor demasiado baixo reduz a aderência. |

| Nível de vácuo | ≤50 mbar | Elimina as substâncias voláteis e o ar residual. |

| Tempo de cura | 60-120 min | Assegura uma reticulação completa da resina. |

4.Pós-cura e arrefecimento

- Arrefecimento por etapas: Controlar a taxa de arrefecimento (1-2°C/min) para reduzir a tensão interna.

- Alívio do stress: Manter a temperatura abaixo da Tg durante um período de tempo para reduzir a tensão residual.

PCB multicamada

PCB multicamadaAnálise e contramedidas para defeitos comuns de laminação

Delaminação e vazios

- CausasFluxo insuficiente de resina, voláteis residuais, contaminação do material.

- SoluçõesOtimizar a curva de aquecimento, adicionar uma fase de desgaseificação a vácuo e controlar rigorosamente a humidade ambiental (<40% RH).

Deformação

- CausasIncompatibilidade CTE, pressão desigual, taxa de arrefecimento excessiva.

- SoluçõesAdotar um design simétrico, otimizar a distribuição da pressão e controlar a taxa de arrefecimento.

Deficiência de resina e exposição do tecido de vidro

- CausasFluxo excessivo de resina, pressão excessiva.

- SoluçõesSelecionar PP de baixo caudal, otimizar a curva de pressão, utilizar barras de barragem.

Tecnologias avançadas de laminação

Laminação assistida por vácuo

A tecnologia de laminação assistida por vácuo melhora significativamente a qualidade da ligação entre camadas das placas de circuitos multicamadas, realizando o processo num ambiente de vácuo total (≤5 mbar). Esta técnica elimina eficazmente o ar e os voláteis entre as camadas durante a prensagem, reduzindo a taxa de defeitos causados por bolhas dos tradicionais 5-8% para menos de 1%. É particularmente adequada para o fabrico de placas de alta frequência e placas de cobre espessas, uma vez que estas exigem uma consistência extremamente elevada nas propriedades dieléctricas e na condutividade térmica entre camadas. O ambiente de vácuo assegura que a resina preenche totalmente as lacunas do circuito durante a fase de fluxo, formando uma camada dieléctrica uniforme que reduz a perda de transmissão de sinais de alta frequência em 15-20%. Em aplicações de cobre espesso (≥3 oz), a assistência de vácuo evita eficazmente a delaminação causada por irregularidades na folha de cobre, aumentando a resistência ao descolamento entre camadas para mais de 1,8 N/mm. O equipamento moderno de laminação a vácuo também incorpora sistemas de deteção de pressão em tempo real, com monitorização de 128 pontos, assegurando a uniformidade da pressão dentro de ±5%, o que melhora consideravelmente a consistência da produção.

Tecnologia de laminação sequencial

A tecnologia de laminação sequencial permite o fabrico de placas multicamadas altamente complexas através de várias fases de prensagem. Este processo envolve primeiro a laminação de camadas do núcleo interno com pré-impregnado para formar submódulos, seguido de perfuração, revestimento e outros processos para estabelecer interconexões. Finalmente, as restantes camadas são adicionadas numa segunda laminação. Esta abordagem passo a passo permite que os componentes passivos (como resistências e condensadores) e as camadas funcionais especiais (por exemplo, substratos metálicos termicamente condutores) sejam incorporados entre camadas, permitindo a integração sistema-em-embalagem. Na produção de placas de circuito impresso topo de gama com 16 ou mais camadas, a laminação sequencial controla a precisão do alinhamento camada a camada com uma precisão de ±25 µm, evitando a tensão cumulativa gerada na prensagem numa única etapa. Além disso, esta tecnologia suporta estruturas dieléctricas híbridas - por exemplo, utilizando materiais de baixa perda (como a poliimida modificada) para camadas de sinal de alta velocidade e materiais altamente condutores térmicos para camadas de potência - reduzindo a perda de inserção para sinais de alta velocidade de 56 Gbps em 0,8 dB/cm. Embora o ciclo de produção aumente em 30%, o rendimento melhora para 98,5%, tornando-o especialmente adequado para PCBs utilizados em equipamentos de comunicação 5G e servidores topo de gama.

Processo de laminação a baixa temperatura

O processo de laminação a baixa temperatura utiliza sistemas de resina especialmente modificados para completar a laminação a temperaturas reduzidas de 130-150°C, o que é 40-50°C inferior aos métodos convencionais. Através da conceção molecular das resinas epóxi e da otimização dos sistemas catalíticos, a resina consegue uma reticulação completa a temperaturas mais baixas, mantendo um valor Tg ≥160°C. A principal vantagem é uma redução significativa do stress térmico em componentes sensíveis, evitando a deformação do material e a degradação do desempenho causada por temperaturas elevadas. No fabrico de placas de circuitos flexíveis e de placas rígidas-flexíveis, a laminação a baixa temperatura controla a contração dos substratos de poliimida até 0,05% e reduz o desalinhamento dos circuitos para ±15 µm. Além disso, este processo reduz significativamente o consumo de energia (poupando mais de 30%) e as emissões de CO₂, alinhando-se com os requisitos de fabrico ecológico. Os últimos avanços envolvem resinas de baixa temperatura com nano-enchimento (por exemplo, incorporando nanopartículas de sílica), que reduzem o coeficiente de expansão térmica (CTE) entre camadas para 35 ppm/°C, cumprindo os requisitos de fiabilidade da eletrónica automóvel em ambientes que variam entre -40°C e 150°C.

Controlo de qualidade e inspeção

Ensaios destrutivos

- Análise de Microsecção: Verifica a ligação entre camadas, o enchimento de resina e a qualidade da parede do orifício.

- Teste de resistência da casca: Avalia a aderência entre a folha de cobre e o substrato (requisito padrão ≥1,0 N/mm).

- Teste de stress térmico: Imersão em solda a 288°C durante 10 segundos para controlo da delaminação.

Ensaios não destrutivos

- Varrimento ultrassónico: Detecta vazios internos e defeitos de delaminação.

- Inspeção por raios XAvalia a exatidão do alinhamento entre camadas e o posicionamento de componentes incorporados.

- Ensaio de resistência dieléctrica: Verifica o desempenho do isolamento entre camadas.

Tendências do processo de laminação

- Inovação de materiaisResinas modificadas com nano-enchimento, materiais de alta frequência de baixa perda, substratos sem halogéneos amigos do ambiente.

- Refinamento do processo: Monitorização da pressão-temperatura em tempo real, otimização dos parâmetros de IA, tecnologia de gémeos digitais.

- Inteligência do equipamento: Redes integradas de sensores, sistemas de controlo adaptativos, diagnóstico remoto e manutenção.

- Desenvolvimento sustentável: Reduzir o consumo de energia em mais de 30%, minimizar as emissões de COV e melhorar a utilização dos materiais.

Requisitos específicos da aplicação

| Campo de aplicação | Requisitos especiais de laminação | Solução típica de laminação |

|---|

| Eletrónica automóvel | Elevada fiabilidade, resistência aos ciclos térmicos | Materiais de alta Tg, sistemas de resina melhorados |

| Comunicação 5G | Baixa perda, Dk/Df estável | Materiais especiais de alta frequência, controlo rigoroso do teor de resina |

| Aeroespacial | Adaptabilidade a ambientes extremos | Substratos de poliimida, processos de laminação a temperaturas elevadas |

| Eletrónica de consumo | Fino, alta densidade | Núcleos ultra-finos, controlo preciso da resina |

Conclusão

O processo de laminação de placas de circuito impresso, enquanto passo fundamental no fabrico de placas de circuito multicamada, determina diretamente o desempenho e a fiabilidade do produto final. À medida que os dispositivos electrónicos evoluem para frequências, velocidades e densidades mais elevadas, a tecnologia de laminação avança no sentido de uma maior precisão, inteligência e sustentabilidade ambiental. O domínio dos princípios, dos materiais e do controlo dos parâmetros da laminação é crucial tanto para a conceção de PCB como para o fabrico de alta qualidade.