Descrição

No fabrico moderno de produtos electrónicos, a qualidade da montagem industrial de PCB determina diretamente o desempenho e a fiabilidade do produto final. Enquanto fornecedor de soluções completas de PCB com 17 anos de experiência na indústria, compreendemos profundamente os requisitos rigorosos das aplicações industriais para a montagem de placas de circuitos - desde a fiabilidade absoluta para dispositivos médicos até à estabilidade a longo prazo para sistemas de controlo industrial, e desde a adaptabilidade ambiental para a eletrónica automóvel até ao desempenho extremo para a classe aeroespacial. Este artigo explora as principais tecnologias, o controlo de qualidade e as aplicações industriais da montagem de placas de circuitos impressos industriais, mostrando como o fabrico moderno de produtos electrónicos consegue o equilíbrio perfeito entre funcionalidade e fiabilidade através de processos de precisão.

Vantagens da tecnologia de base da montagem industrial de PCB

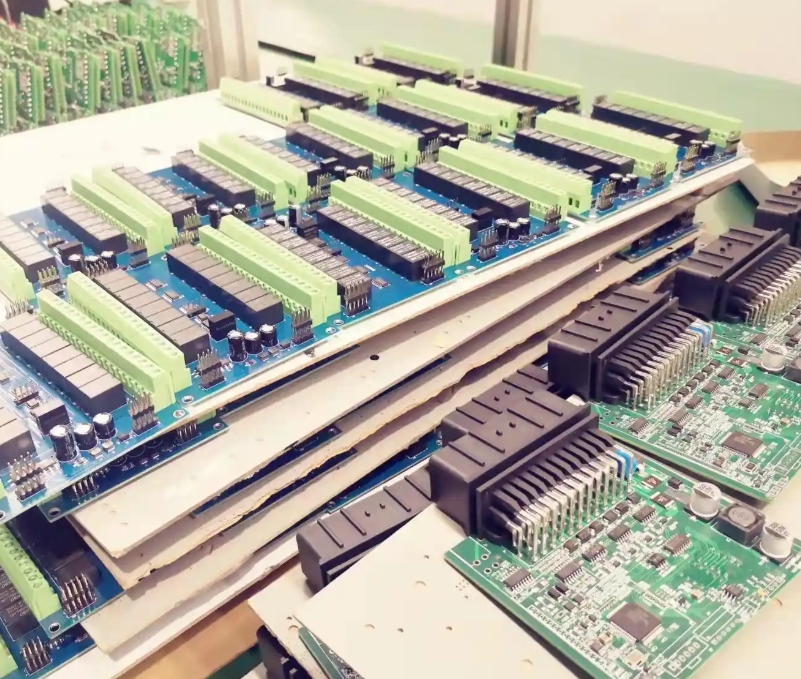

Na indústria eletrónica em rápido crescimento, a montagem industrial de PCB evoluiu de uma simples montagem de componentes para um projeto sistemático que integra ciência dos materiais, maquinaria de precisão e controlo de automação. As linhas de produção SMT totalmente automatizadas construídas nas nossas fábricas podem alcançar uma qualidade consistente para milhões de juntas de soldadura por hora, graças à sinergia de três pilares tecnológicos fundamentais.

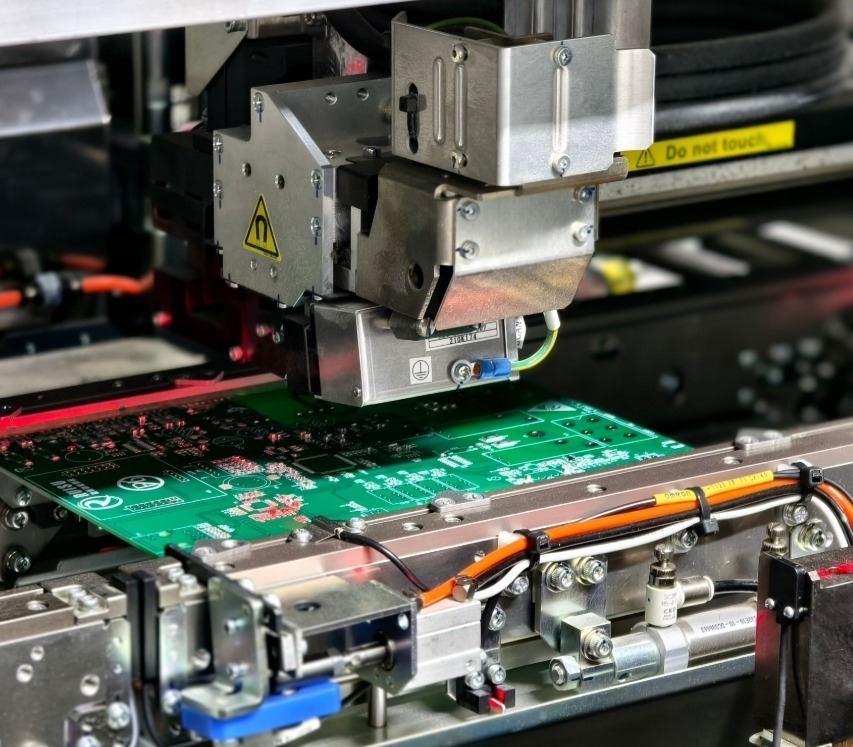

1. Tecnologia de montagem de alta precisão

É a primeira barreira de qualidade para a montagem industrial de PCB. A nossa máquina de colocação multifuncional está equipada com um sistema de posicionamento de visão submicrónica, que pode lidar com precisão com diversos requisitos de componentes, desde componentes ultra-miniatura 01005 (0,4 mm x 0,2 mm) a grandes BGAs (45 mm x 45 mm). Na produção atual, a precisão de colocação atinge ±25μm (CPK≥1,67), e o desvio do componente é rigorosamente controlado dentro de 15% da largura da almofada, o que é muito melhor do que o requisito padrão da indústria de 25%. Esta precisão garante a integridade da transmissão de sinais de alta frequência e o desempenho de dissipação de calor dos dispositivos de potência.

2. Sistemas inteligentes de controlo do processo de soldadura

Constitui a base para uma ligação eléctrica fiável. O nosso forno de refluxo blindado a azoto com 10 zonas de temperatura está equipado com um sistema de controlo de temperatura em tempo real que optimiza automaticamente o perfil de temperatura para diferentes ligas de pasta de solda (SAC305, SnBi58, etc.) e materiais PCB (TG elevado, substratos cerâmicos, etc.). Os dados reais mostram que o sistema pode controlar a taxa de defeitos de soldadura a <200DPPM (defeitos por milhão de pontos), especialmente em QFN, LGA e outros componentes de almofada inferior com um rendimento de soldadura de 99,98% ou superior.

Sistema de tecnologia de inspeção 3.3D

É realizado um controlo em circuito fechado da qualidade do processo. A SPI (Inspeção de pasta de soldadura), a AOI (Inspeção ótica automática) e os raios X 3D instalados na linha de produção formam o "Triângulo da qualidade": O sistema SPI monitoriza o desvio da espessura da pasta de solda com uma resolução de 5μm; o equipamento AOI reconhece as anomalias das juntas de solda com uma profundidade de 0,02mm² através do algoritmo de aprendizagem profunda; e o raio-X pode visualizar a ligação interna do PCB de 56 camadas. Esta estratégia de inspeção multicamada resultou numa taxa de deteção de 98% de problemas no início do processo, reduzindo drasticamente os custos de reparação subsequentes.

Capacidades de fabrico de processo completo desde a conceção até ao teste

A fiabilidade dos dispositivos electrónicos industriais começa na fase de conceção, continua ao longo do processo de fabrico e termina com os testes. O nosso **sistema de fabrico de ciclo de vida completo** abrange todos os pontos críticos, desde o apoio à conceção até à produção em massa, assegurando que os componentes PCB mantêm um funcionamento estável a longo prazo em ambientes industriais adversos.

1. Fase de co-otimização do projeto

A nossa equipa de engenharia intervirá no processo de conceção do cliente com antecedência para fornecer recomendações de análise de capacidade de fabrico (DFM) e de conceção para fiabilidade (DFR). Através de software de simulação dedicado, podemos identificar problemas de correspondência de impedância em linhas de sinal de alta velocidade, prever a distribuição de calor no plano de potência e propor soluções de otimização. Ajudámos um cliente de controladores industriais a reduzir o número de iterações de design de 5 para 2, encurtando o ciclo de desenvolvimento em 40%. Esta colaboração inicial reduz significativamente os riscos de qualidade na produção posterior.

2. Linha de produção flexível

As linhas de produção flexíveis podem responder simultaneamente a necessidades de produção diversificadas: as linhas SMT de trilho duplo permitem uma troca rápida de linha (<15 minutos) e suportam a produção flexível de protótipos a volumes médios (50-10.000 peças); o equipamento de solda por onda seletiva pode controlar a faixa de choque térmico dos componentes do orifício de passagem além de 5 mm dos componentes vizinhos; o processo de revestimento triplo anti-preventivo controla com precisão a espessura do revestimento entre 25-75μm para atender aos requisitos de diferentes níveis de proteção. O processo de revestimento triplo antipreventivo controla com precisão a espessura do revestimento entre 25-75μm para satisfazer os requisitos de diferentes níveis de proteção. Esta capacidade de produção flexível permite-nos servir clientes em diferentes áreas, como o equipamento médico e a automação industrial, sem sacrificar a eficiência da produção ou os padrões de qualidade.

3. Sistema de verificação da fiabilidade

O sistema de verificação da fiabilidade é a principal vantagem que nos distingue dos Montagem de PCB fábricas. Para além dos testes convencionais ICT (in-circuit test) e FCT (functional test), criámos um laboratório completo de Environmental Stress Screening (ESS) que pode realizar:

- Teste de ciclo de temperatura (-55℃~+125℃, 100 ciclos)

- Armazenamento a alta temperatura e alta humidade (85℃/85%RH, 1000 horas)

- Ensaio de vibração mecânica (5-500Hz, 30 minutos para cada um dos 3 eixos)

- Teste de ciclo de energia (carga 0-100%, 10.000 vezes)

Estes testes rigorosos garantem a fiabilidade a longo prazo dos produtos em ambientes industriais. A placa de controlo num projeto de trânsito ferroviário atingiu mais de 50.000 horas de funcionamento sem falhas no terreno depois de passar os testes.

Processos industriais especializados e soluções de materiais

Os dispositivos electrónicos industriais enfrentam muitas vezes desafios ambientais extremos, tais como temperaturas elevadas, humidade elevada, vibração e corrosão, que são difíceis de satisfazer com os processos de montagem de PCB comuns ao consumidor. Desenvolvemos **Sistemas de Processo Especializados** que se especializam nestas condições adversas e fornecem soluções fiáveis para aplicações críticas.

1. Tecnologia de soldadura de alta fiabilidade

Desenvolvemos uma variedade de soluções para diferentes cenários de aplicação

- A tecnologia de ligação de fios de cobre (CWB) é utilizada para ligações de alta corrente, substituindo os métodos tradicionais de ligação de fios e aumentando a capacidade de transporte de corrente até 300%.

- Ag Sintering para a montagem de módulos de potência com temperaturas de funcionamento até 200°C.

- A solda de baixa temperatura (SnBi58) é usada para componentes sensíveis ao calor, e a janela do processo é controlada dentro de ± 3 ℃.

Estes processos aumentaram o MTBF (tempo médio entre falhas) de um módulo de carregamento de veículos eléctricos de 50.000 horas para 150.000 horas.

2. Capacidades de processamento de substratos especiais

Satisfazer as exigências de várias aplicações complexas

- Tecnologia de processamento de PCB de cobre espesso (espessura de cobre de 6 oz) para suportar a conceção de fontes de alimentação industriais de alta corrente.

- Processo de moldagem integrado Rigid-Flex (Rigid-Flex) para reduzir os pontos de falha dos conectores

- Tratamento da condutividade térmica do substrato metálico (IMS), para resolver o problema da dissipação de calor dos LED de alta potência

- Processamento de precisão de materiais de alta frequência (Rogers, Tecneli), para garantir o desempenho RF das estações de base 5G.

3. Para a corrosão química em ambientes industriais

Oferecemos um programa de proteção a vários níveis

- Tecnologia de nano-revestimento para formar uma película protetora de 5-8μm que passa um teste de névoa salina de 96 horas.

- Processo de revestimento conformal para obter uma proteção tripla (humidade, bolor e névoa salina).

- A tecnologia de encapsulamento é utilizada para equipamento subaquático para atingir um nível de proteção IP68.

Após a adoção destas tecnologias de proteção, a taxa de avarias do equipamento de monitorização oceânica num ambiente de névoa salina foi reduzida em 90%.

Exemplos de aplicações industriais e de inovação tecnológica

O verdadeiro valor da tecnologia de montagem industrial de PCB reside na sua capacidade de resolver problemas específicos do sector. Através dos seguintes casos típicos, pode compreender como combinamos a tecnologia de fabrico avançada com as necessidades da indústria para criar soluções práticas.

1. Automação industrial

Um fabricante de PLCs (Programmable Logic Controllers) de uma marca internacional enfrentou uma elevada taxa de falhas dos seus produtos no terreno. Fornecemos uma solução abrangente através da otimização da integridade do sinal e da conceção da proteção contra vibrações:

- Controlo da impedância (±7%) do backplane HDI de 24 camadas para reduzir o jitter do sinal em 42%.

- Fiabilidade melhorada da junta de soldadura BGA com a tecnologia Via-in-Pad.

- Desenvolveu dispositivos antivibração especializados para reduzir o stress durante a produção em 60 por cento

Após a implementação, a taxa de falhas no terreno do produto foi reduzida de 1,8% para 0,15%, reduzindo as perdas do cliente em cerca de 2 milhões de dólares por ano.

2. Aplicação de equipamento médico

Fornecemos componentes PCB de ruído ultra-baixo para um dispositivo de imagiologia médica de topo de gama:

- Utilização de materiais de perda ultra-baixa (Dk=3,3±0,05)

- Implementação de uma estrutura laminada híbrida para controlar o coeficiente de expansão térmica (CTE).

- Desenvolveu um processo de limpeza especial para controlar os resíduos iónicos para <0,3μg/cm².

Por fim, a relação sinal/ruído (SNR) do equipamento é melhorada por 35% e a precisão de deteção atinge 0,1 mm.

3. Novo campo energético

Um fabricante de inversores fotovoltaicos deparou-se com uma falha precoce dos módulos de potência. A solução de otimização da gestão térmica que propusemos incluía:

- Conceção de uma estrutura de dissipação de calor 3D com resistência térmica inferior ao 55%

- Aplicação de substrato de brasagem de metal ativo (AMB)

- Vazios de solda optimizados <5% (15% típico da indústria)

A solução prolongou a vida útil do produto de 5 para 10 anos a uma temperatura ambiente de 70°C.

4. Em eletrónica automóvel

Desenvolvemos um sistema de fabrico de nível automóvel para cumprir as normas AEC-Q100:

- Estabelecimento do processo de ensaio de tensão de compósito temperatura-vibração

- Implementação de um sistema de rastreabilidade da cadeia de abastecimento.

- Desenvolvido processo de ligação resistente a altas temperaturas (funcionamento contínuo a 150℃)

Fornecemos serviços de produção em massa para mais de 30 tipos de ECUs para automóveis e entregámos mais de 5 milhões de peças de produtos com zero defeitos.

Um ecossistema tecnológico para a inovação contínua

Num ambiente tecnológico em rápida evolução, a montagem industrial de PCB tem de ultrapassar constantemente os limites existentes. A plataforma de inovação colaborativa entre a indústria, a universidade e a investigação que construímos continua a promover o avanço tecnológico da indústria e a resolver os desafios que o fabrico de produtos electrónicos enfrentará no futuro.

1. Tecnologia avançada de integração de embalagens

- A tecnologia System-in-package (SiP) integra vários chips num único pacote, reduzindo assim o tamanho de um módulo sensor em 70%.

- Os componentes incorporados no processo PCB (EDP) serão componentes passivos enterrados na placa para melhorar a fiabilidade

- Capacidades de processamento de empacotamento ao nível da bolacha (WLP) para apoiar a integração de uma nova geração de sensores.

2. Sistema de fabrico inteligente digitalizado (DIMS)

- O sistema MES monitoriza mais de 200 parâmetros de processo em tempo real

- Cada PCB tem uma identificação única e 15 anos de retenção de dados.

- A análise de grandes volumes de dados prevê o momento da manutenção do equipamento, reduzindo o tempo de inatividade em 30%.

3. Tecnologia de fabrico ecológico

- O processo de soldadura sem chumbo está em conformidade com as normas RoHS 2.0.

- A taxa de reciclagem de resíduos aumentou para mais de 95%.

- Desenvolvimento de um processo de fabrico a baixa temperatura para reduzir o consumo de energia em 40%.

Através de parcerias estratégicas com fornecedores globais de materiais, fabricantes de equipamentos e instituições de investigação, continuamos a transformar tecnologias de ponta em soluções de fabrico utilizáveis industrialmente. Por exemplo, a **Tecnologia de integração fotónica** recentemente desenvolvida foi aplicada com êxito à produção de módulos ópticos para estações de base 5G, melhorando a precisão do alinhamento ótico para o nível de ±1μm.

Porquê escolher Topfast?

A montagem industrial de PCB é uma arte de equilíbrio - encontrar a solução ideal entre precisão e eficiência, inovação e maturidade, custo e fiabilidade. Ao longo de 17 anos, sempre aderimos a um princípio: a qualidade dos produtos electrónicos industriais não está apenas relacionada com a reputação da empresa, mas também com a segurança e a estabilidade do sistema do utilizador final.

Desde dispositivos médicos para salvar vidas, a sistemas de automação industrial para garantir a segurança da produção, a eletrónica automóvel para proteger a segurança da condução, a sistemas de energia para manter a estabilidade da rede - cada PCB montado por nós tem uma missão importante. Esta é a motivação fundamental para investirmos em equipamento de ponta (investimento acumulado de mais de 30 milhões de dólares), cultivarmos uma equipa profissional (técnicos com uma média de 12 anos de experiência no sector) e melhorarmos o sistema de qualidade (certificado pela ISO9001, IATF16949, etc.).

No futuro, com a popularização da Indústria 4.0 e das tecnologias AIoT, a eletrónica industrial enfrentará desafios de integração mais complexos e requisitos ambientais mais rigorosos. Continuaremos a aprofundar a nossa tecnologia de fabrico de precisão, ao mesmo tempo que expandimos as nossas capacidades de solução ao nível do sistema para fornecer apoio técnico completo, desde a conceção de PCB, fabrico e montagem para os nossos clientes industriais globais, e para promover em conjunto a melhoria contínua das normas de fiabilidade para os principais componentes electrónicos.