Beschreibung

PCBA für die medizinische Industrie

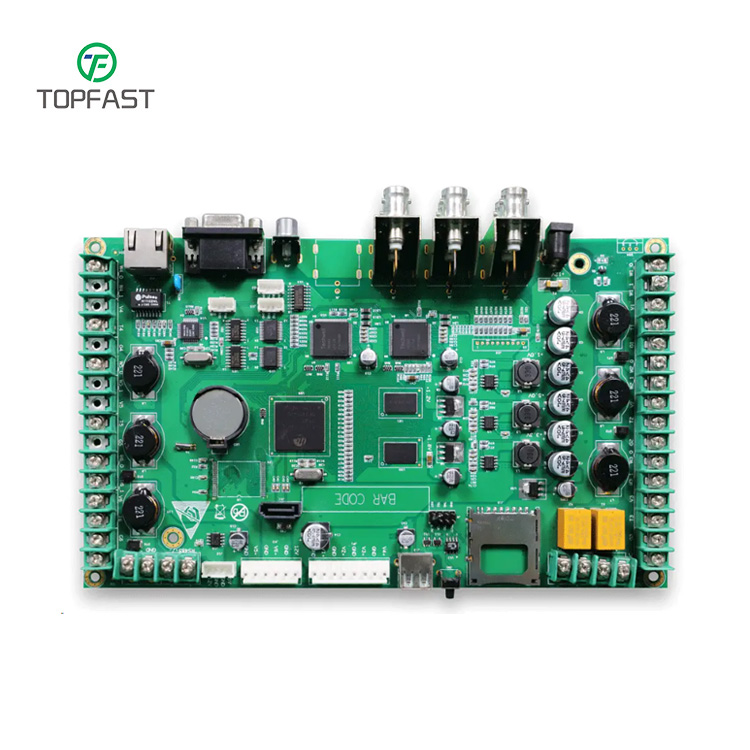

PCBA (Montage von gedruckten Schaltungen) ist ein Verfahren, bei dem elektronische Bauteile auf eine Leiterplatte (PCB) montiert und verlötet werden, um ein funktionsfähiges elektronisches Gerät herzustellen. In der medizinischen Industrie werden PCBA zur Herstellung einer breiten Palette von medizinischen Geräten verwendet, darunter Diagnosegeräte, Überwachungsgeräte und chirurgische Instrumente.

Medizinische Geräte, bei denen PCBA zum Einsatz kommt, müssen in der Regel strenge gesetzliche Normen erfüllen, um ihre Sicherheit und Wirksamkeit zu gewährleisten.Daher muss der PCBA-Prozess für medizinische Geräte sorgfältig kontrolliert werden, um sicherzustellen, dass das fertige Produkt diese Standards erfüllt. Dies kann die Verwendung spezieller Materialien, wie biokompatibler Kunststoffe und Metalle, und die Durchführung strenger Qualitätskontrollmaßnahmen erfordern.

Die Verwendung von PCBA in der medizinischen Industrie ermöglicht die Herstellung hochpräziser und zuverlässiger Geräte, die für die Diagnose, Behandlung und Überwachung von Patienten unerlässlich sind.Sie ermöglicht auch die Entwicklung neuer und innovativer medizinischer Technologien, die die Ergebnisse und die Qualität der Patientenversorgung verbessern können.Wenn Sie an unserer PCB-Bestückung interessiert sind, können Sie uns gerne kontaktieren.

Vorteile

Hier sind einige Vorteile der Verwendung von PCBA in der medizinischen Industrie:

1. Präzision: PCBA ermöglicht die Herstellung hochpräziser und genauer medizinischer Geräte, was für viele Diagnose- und Überwachungsanwendungen unerlässlich ist.

2.Verlässlichkeit:Das PCBA-Verfahren ist darauf ausgelegt, langlebige und zuverlässige medizinische Geräte herzustellen, die den Anforderungen des Gesundheitswesens standhalten.

3.Anpassung:PCBA können an die spezifischen Bedürfnisse und Anforderungen der verschiedenen medizinischen Anwendungen angepasst werden. So können Hersteller Geräte entwickeln, die auf die besonderen Bedürfnisse der Gesundheitsbranche zugeschnitten sind.

4.Kosteneffizienz:Die Verwendung von PCBA kann dazu beitragen, die Gesamtkosten der Herstellung von Medizinprodukten zu senken, da automatisierte Prozesse und Standardkomponenten verwendet werden können.

5.Schnelligkeit der Produktion:Der PCBA-Prozess kann relativ schnell abgeschlossen werden, so dass die Hersteller die hohe Nachfrage nach medizinischen Geräten rechtzeitig befriedigen können.

Verbesserte Patientenversorgung:Durch die Entwicklung zuverlässiger und präziser medizinischer Geräte trägt PCBA zur Verbesserung der Patientenversorgung und der Behandlungsergebnisse bei.Dies kann zu einer höheren Patientenzufriedenheit und einer besseren Qualität der Gesundheitsversorgung insgesamt führen.

Kernelemente von Qualitätssystemen

-

Dreifaches Zertifizierungssystem

-

Highlights der Prozesskontrolle

Wichtige technische Herausforderungen & Lösungen

| Herausforderung Typ |

Technische Lösung |

Leistungsmetriken |

| Widerstand gegen Sterilisation |

Spezielle Verkapselungsmaterialien |

Hält 200 Autoklavierzyklen stand |

| EMI-Kontrolle |

Mehrschichtige Abschirmungsstrukturen |

60dB Strahlungsreduktion |

| Langfristige Verlässlichkeit |

Goldbindungsverfahren |

MTBF >100.000 Stunden |

| Biokompatibilität |

Parylene-Beschichtung |

Entspricht der Norm ISO 10993-5 |

Leistungsanforderungen für typische Anwendungen

-

Implantierbare Geräte

-

Bildgebende Geräte

-

Notfallgeräte

7 Schlüsselkriterien für die Lieferantenauswahl

-

Zertifizierung der Produktion von Medizinprodukten der Klasse III

-

Lieferkette für medizinische Komponenten

-

Reinraumfläche ≥1000㎡

-

Konfiguration des Fehleranalyse-Labors

-

System zur Kontrolle von Produktänderungen

-

Fähigkeit zur Prüfung der Langzeitalterung

-

Erfahrung in der klinischen Zusammenarbeit

-

Prozess-Fähigkeiten

✓ 01005 Bauteilplatzierung

✓ 50μm fine-pitch BGA

✓ Starrflexible Plattenprozesse

-

Inspektionssysteme

✓ 100% Flying Probe Testabdeckung

✓ 3D-Röntgenprüfung

✓ Prüfung auf ionische Verunreinigung

-

Besondere Prozesse

✓ Biokompatible Beschichtungen

✓ Sterile Verpackung

✓ Konforme Beschichtung

Empfehlungen für die Umsetzung

-

Durchführung von FMEA-Analysen während der Entwurfsphase

-

Erstellung von Modellen für das Wachstum der Zuverlässigkeit

-

Einführung von V&V-Überprüfungssystemen

-

Verbesserung der Änderungsmanagementprozesse

Zukünftiger Ausblick: Mit den Fortschritten bei den Gehirn-Computer-Schnittstellen und der Nanorobotik werden sich medizinische Leiterplatten in innovative Richtungen wie neuronale Elektroden-Arrays und biologisch abbaubare Schaltungen entwickeln, die eine höhere Montagepräzision erfordern. Den Herstellern wird empfohlen, in molekulares Packaging und selbstheilende Schaltkreistechnologien zu investieren.