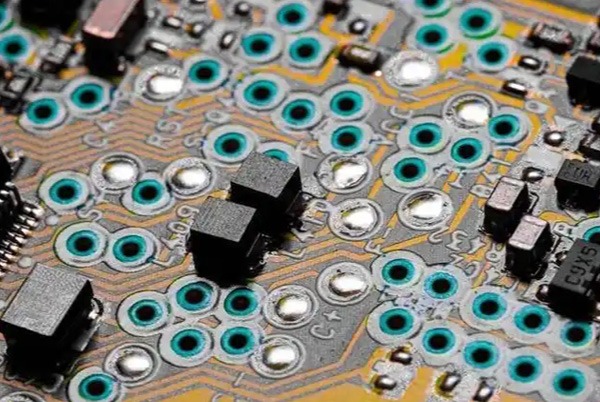

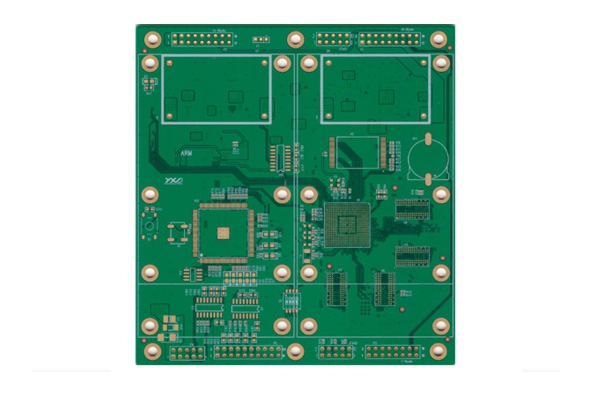

En campos tan exigentes como las comunicaciones de alta velocidad, el control industrial y la electrónica de consumo de gama alta, el Placa de circuito impreso pasante de 10 capas mantiene una posición insustituible gracias a su excepcional fiabilidad, su gran capacidad de carga y la madurez de su proceso de fabricación. A diferencia de IDH tecnología de vías ciegas/enterradas, las placas de circuito impreso con orificios pasantes utilizan orificios que penetran en todas las capas para las conexiones eléctricas, proporcionando una base física sólida para sistemas complejos.

Núcleo técnico de las placas de circuito impreso con taladro pasante de 10 capas

La esencia del diseño de un Placa de circuito impreso pasante de 10 capas radica en lograr un rendimiento eléctrico y una resistencia mecánica óptimos mediante una estructura de apilamiento precisa. Un apilamiento de capas optimizado no solo controla eficazmente la impedancia, sino que también mejora significativamente la integridad de la señal y la compatibilidad electromagnética (CEM).

Una estructura típica de apilamiento recomendada es la siguiente:

| Orden de capas | Tipo de capa | Descripción de la función principal |

|---|

| 1 | Capa de señalización | Capa superior, para colocar componentes críticos y líneas de señal de alta velocidad. |

| 2 | Plano de tierra | Proporciona una vía de retorno completa para las señales superiores y de Capa 3, apantallando las interferencias. |

| 3 | Capa de señalización | Forma un par "microstrip/stripline" con la Capa 1 para una calidad de señal óptima. |

| 4 | Capa de señalización | Enrutamiento interno de la señal. |

| 5 | Plano de potencia | Proporciona una alimentación estable y silenciosa a los chips. |

| 6 | Plano de tierra | Separa las masas digital/analógica, proporciona referencia para el plano de potencia del núcleo. |

| 7 | Capa de señalización | Enrutamiento interno de la señal. |

| 8 | Capa de señalización | Forma un par "microstrip/stripline" con la capa 10. |

| 9 | Plano de tierra | Proporciona un plano de referencia para las señales de la capa inferior. |

| 10 | Capa de señalización | Capa inferior, para la colocación de componentes y la salida en abanico de las señales. |

Puntos clave del diseño:

- Control de la impedancia: Calcule estrictamente la anchura de la traza, el grosor del dieléctrico y la constante dieléctrica para garantizar la continuidad de impedancias críticas como los pares diferenciales (por ejemplo, 100Ω).

- Vía Diseño: Se recomienda un diámetro de agujero pasante ≥ 0,2 mm, y el diámetro de la almohadilla debe ser al menos 1,5 veces el diámetro del agujero para garantizar una buena estabilidad mecánica y conexión eléctrica.

Mejora de la estabilidad de la transmisión de señales

La estabilidad de la transmisión de la señal es clave para el éxito de un Placa de circuito impreso pasante de 10 capas. Esto depende de la correcta selección de materiales y de técnicas avanzadas de procesamiento.

- Selección de sustratos: Para aplicaciones de alta velocidad o alta frecuencia, los laminados con baja constante dieléctrica (Dk) y bajo factor de disipación (Df) como Rogers RO4350B (Dk=3,48, Df=0,0037). En comparación con el FR-4 estándar, puede reducir varias veces la atenuación de la señal.

- Tipo de lámina de cobre: Para reducir las pérdidas por "efecto piel" a altas frecuencias, deben seleccionarse láminas de cobre con menor rugosidad superficial, como por ejemplo Lámina de cobre recocido laminado (RACF) o Lámina de cobre de muy bajo perfil (HVLP).

- Procesos de precisión:

- Taladrado láser: Alcanza una precisión de perforación de ±5μm, garantizando paredes de orificio lisas y reduciendo la reflexión de la señal.

- Revestimiento uniforme: Uniformidad del grosor del cobre en los orificios controlada dentro de ±2μm, lo que garantiza una transmisión de corriente constante.

- AOI e inspección por rayos X: Control de calidad de todo el proceso para eliminar posibles defectos.

Profundización en los costes de 2025

Comprender la estructura de costes de Placas de circuito impreso de 10 capas con taladro pasante es esencial para la presupuestación de proyectos y el control de costes. Los precios del mercado de 2025 muestran características diversas.

1. Precio básico:

- Material FR-4 estándar: Aproximadamente 500 - 2.000 RMB/metro cuadrado.

- Lote pequeño/Prototipo: Los prototipos expedidos pueden alcanzar los 12,05 RMB por pieza.

- Alta frecuencia/Materiales especiales: Como los laminados Rogers, que cuestan entre 2.000 y 5.000 RMB/metro cuadrado.

2. Tabla de desglose de costes básicos:

| Categoría de costes | Proporción | Factores clave y fluctuaciones de costes |

|---|

| Materiales directos | 40%-60% | - Sustrato FR-4: 0,3-0,8 RMB/cm².

- Material de alta frecuencia: 2-5 RMB/cm².

- Lámina de cobre: 3oz es ~80% más cara que 1oz |

| Tasas de tramitación | 30%-45% | - El coste del taladrado láser es 2-3 veces superior al del taladrado mecánico

- El consumo de energía de la laminación multicapa de 10 capas es ~50% superior al de 6 capas

- Ciego/enterrado mediante proceso añade coste 30%-80% |

| Acabado superficial | 5%-10% | ENIG > HASL sin plomo > OSP (El coste aumenta de izquierda a derecha) |

| Volumen del pedido | Impacto significativo | El coste de los lotes >50 ㎡ puede ser 40%-60% inferior al de los prototipos. |

3. Estrategias de reducción de costes:

- Optimización del diseño: Relajar la anchura de la traza a ≥ 4mil y el diámetro del agujero a ≥ 0,2mm puede reducir la dificultad de procesamiento y el coste en 15%-25%.

- Compras a granel: Póngase en contacto directamente con fábricas de regiones como Jiangxi o Dongguan para la producción de grandes volúmenes, que ofrecen importantes ventajas de precio.

Resumen de los plazos de tramitación y estrategias de aceleración

Estimar con precisión el ciclo de producción de Placas de circuito impreso de 10 capas con taladro pasante es crucial para la planificación del proyecto.

- Plazo de entrega estándar:

- Creación de prototipos7-10 días laborables.

- Producción en serie: 10-15 días laborables.

- Principales factores de influencia:

- Complejidad del diseño: Los requisitos especiales, como las vías ciegas/enterradas y el control de la impedancia, pueden requerir entre 3 y 5 días más.

- Volumen del pedido: Los lotes pequeños (<10 ㎡) pueden ser completados en 3-5 días por talleres rápidos; los volúmenes mayores requieren una programación más larga.

- Estrategias para reducir el plazo de entrega:

- Servicios acelerados: Algunos fabricantes de Shenzhen (por ejemplo, Junjiexin) ofrecen Prototipo acelerado en 24 horas servicio, pero cuesta entre 2 y 3 veces más que el precio estándar.

- Optimización de procesos y flujos: El uso de la imagen directa por láser (LDI), la optimización del diseño de los paneles y la selección de proveedores con equipos avanzados (por ejemplo, los proveedores de Shenzhen suelen ser 1-2 días más rápidos) pueden comprimir el ciclo total a 5-7 días.

Elegir al fabricante adecuado es clave para el éxito del proyecto. He aquí las dimensiones fundamentales para evaluar a los proveedores:

1. Evaluación de la capacidad técnica:

- Nivel de equipamiento: ¿Se dispone de taladradoras láser de alta precisión, sistemas de exposición LDI, etc.?

- Experiencia en procesos: ¿Tienen experiencia en la producción en serie de placas de 10 capas, especialmente en lo que se refiere al control de la impedancia y la capacidad de chapado fiable?

2. Certificación del sistema de calidad:

- Debe tener IPC-6012 (Especificación de cualificación y prestaciones para placas de circuito impreso rígidas) y ISO 9001 certificaciones.

- Para los campos de automoción/militar, verifique certificaciones como IATF 16949.

3. Lista de comprobación para la selección de proveedores:

| Dimensión de evaluación | Acción preferente | Evitar riesgos |

|---|

| Situación geográfica | Prefiera las agrupaciones industriales de PCB para una respuesta rápida de la cadena de suministro. | Evite los comerciantes sin fábricas físicas. |

| Casos prácticos de clientes | Solicite casos de éxito en campos relevantes (por ejemplo, estaciones base, control industrial). | Desconfíe de los vendedores que no puedan aportar pruebas. |

| Asistencia técnica | Confirmar la disponibilidad de servicios de valor añadido como la revisión DFM o el cálculo de impedancias. | Rechazar los modelos puramente OEM sin asistencia técnica. |

Recomendación: Antes de la decisión final, produzca entre 5 y 10 placas de prueba para verificar aspectos clave como el grosor del cobre en los orificios (≥25μm) y el registro entre capas, y aclare los términos de reclamación de calidad en el contrato.

Escenarios de aplicación y tendencias futuras

Placas de circuito impreso de 10 capas con taladro pasante desempeñan un papel fundamental en los siguientes ámbitos gracias a su estabilidad superior y su capacidad de interconexión de alta densidad:

- Sistemas de control industrial: Requieren una fiabilidad mecánica y térmica extremadamente alta para entornos difíciles.

- Equipo de comunicación de la estación base: Manejan señales complejas y transmisiones de alta frecuencia que requieren una excelente integridad de la señal.

- Electrónica de consumo de gama alta: Por ejemplo, servidores, tarjetas gráficas de gama alta, que necesitan equilibrar rendimiento, coste y gestión térmica.

Con los avances en la ciencia de los materiales y los procesos de fabricación, Placas de circuito impreso de 10 capas con taladro pasante están evolucionando hacia frecuencias más altas, mayor densidad de potencia y mejores prestaciones de gestión térmica, y siguen proporcionando una sólida plataforma de hardware para los dispositivos electrónicos de próxima generación.