Descrizione

Indice per materie

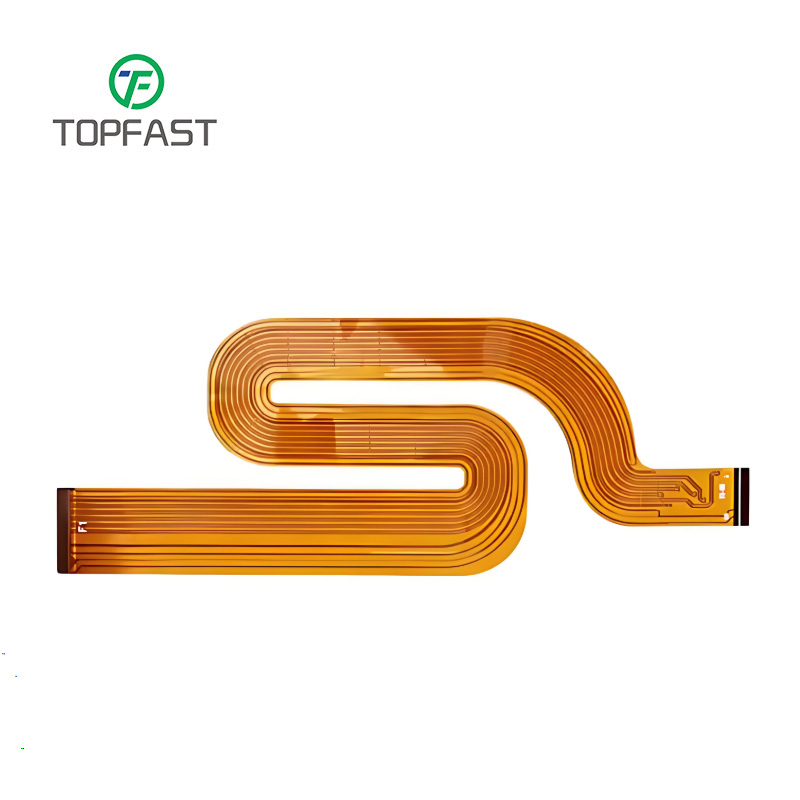

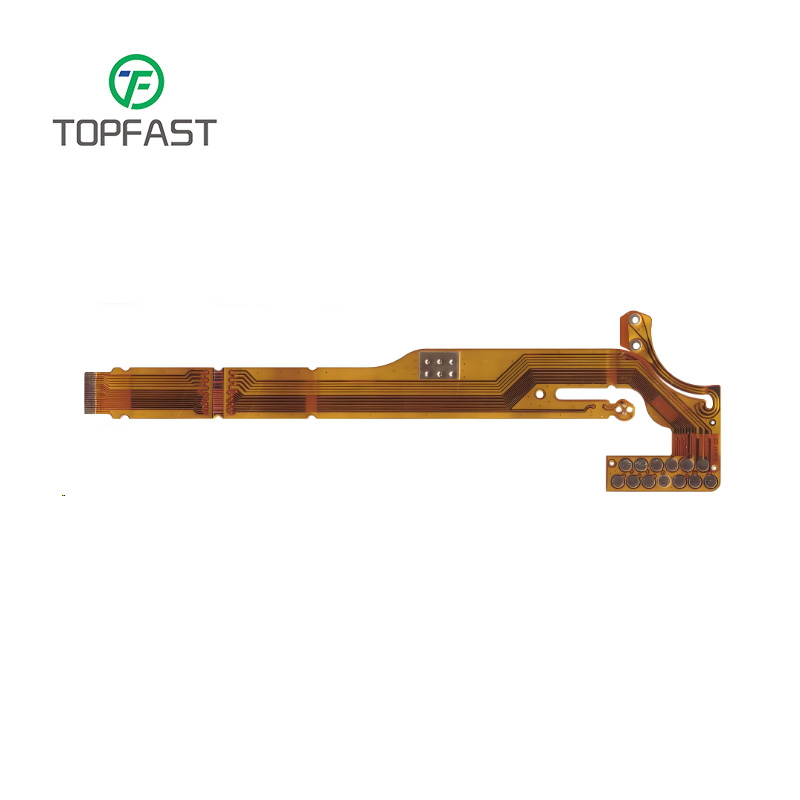

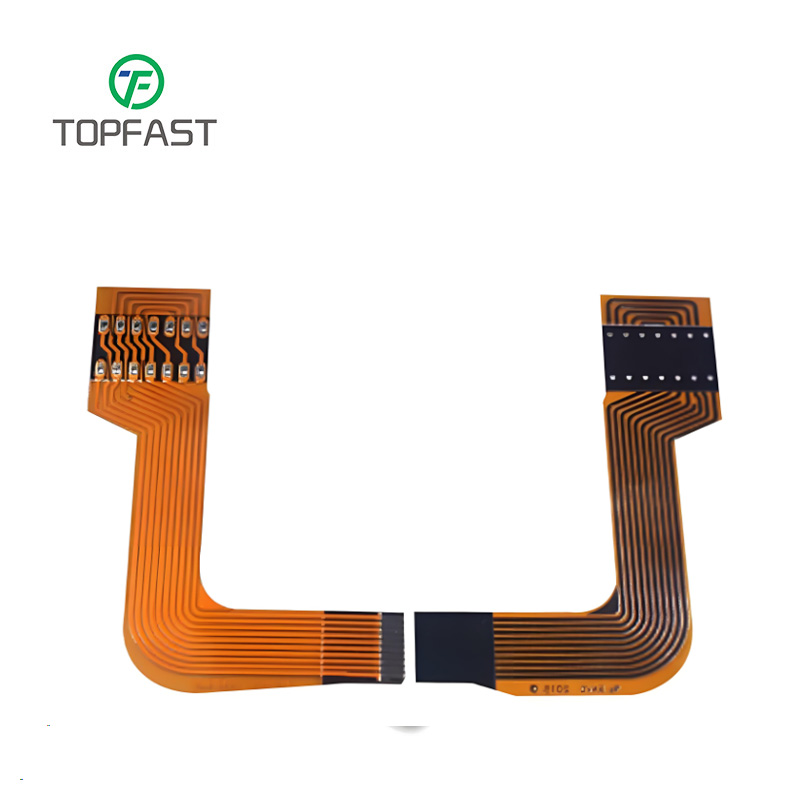

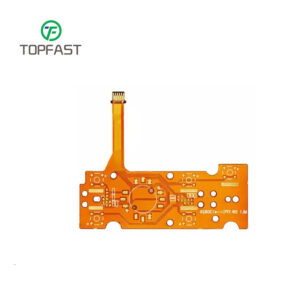

Le schede a circuito stampato flessibile a doppia faccia, per brevità DS-FPC, sono schede a circuito con grafica conduttrice posta su entrambi i lati di un substrato isolante. Questo tipo di circuito connette la grafica su entrambi i lati attraverso fori metallizzati per formare un percorso conduttore, soddisfacendo così i requisiti di progettazione della flessibilità.

Caratteristiche strutturali

Le principali caratteristiche delle schede a circuiti stampati flessibili a doppia faccia includono

Instradamento a doppia faccia: la grafica conduttrice è incisa su entrambi i lati del substrato isolante e la grafica è collegata per formare un percorso conduttivo attraverso fori metallizzati. Connetti i due lati del grafico per formare un percorso conduttore

Pellicola protettiva di rivestimento: usata per proteggere conduttori a faccia singola e doppia e per indicare la posizione dei componenti

Parametri delle schede a circuiti stampati flessibili a doppia faccia

| voce | Flessibile? PCB |

| Livello massimo | 2L |

| Livello interno Min traccia/spazio | 3/3mil |

| Livello esterno Min traccia/spazio | 3,5/4mil |

| Livello interno massimo? rame | 2oz |

| Rame Max. Strato esterno | 2oz |

| Min perforazione meccanica | 0,1 mm |

| Min perforazione con Laser | 0,1 mm |

| Rapporto d’aspetto (perforazione meccanica) | 10:1 |

| Rapporto d’aspetto (perforazione mediante Laser) | / |

| Coltellare il foro di fissaggio | Diametro interno |

| PTH tolleranza | Larghezza 0,075 mm |

| paratormone | Diametro interno |

| Tolleranza all’affondamento | Larghezza 0,15 mm |

| Spessore bordo | 0,1-0,5 mm |

| Tolleranza dello spessore della tavola (< 1,0 mm) | Diametro interno |

| Tolleranza dello spessore della tavola (1,0 mm) | / |

| Tolleranza all’impedenza | Monostrato: 0,5 kg (50 kg), 10%(>50 kg) |

| Differenziale: frazione 5 gradi (frazione 50 gradi), frazione 10%(>50 gradi) | |

| Dimensione minima della tavola | 5*10mm |

| Dimensione massima disposizione | 9*14 pollici |

| Contorno tolleranza | Diametro interno |

| Min BGA | 7mil |

| Cgo minimo | 7*10mil |

| Trattamento superficiale | ENIG, Gold Finger, argento per immersione, stagno per immersione, HASL(LF), OSP, ENEPIG, oro lampo; Placcatura d’oro dura |

| Maschera solutore | Maschera di solutore verde/PI greco nero/PI greco giallo |

| Clearance minima maschera di Solder | 3mil |

| Diga minima maschera Solder | 8mil |

| legenda | Bianco, nero, rosso, giallo |

| Larghezza/altezza minima della legenda | 4/23mil |

| Larghezza del filetto stiramento | 1,5 + 0,5 milioni |

| Inchinarsi & torsione | / |

Vantaggi principali dei circuiti stampati flessibili a doppia faccia (FPCs a doppia faccia)

I circuiti flessibili a doppia faccia, basati su FPCs a un solo lato, incorporano un ulteriore strato conduttore, espandendo in modo significativo la flessibilità di progettazione e l’integrazione funzionale. I loro vantaggi principali comprendono:

1. Progetto di interconnessione ad alta densità

-

Percorso a due livelli Raddoppia la densità del cablaggio, sostenendo topologie di circuito più complesse

-

Microvia tecnologia Abilita connessioni interlivello precise (apertura minima: 50 metri)

-

L’ideale per l’integrazione Componenti di interoperabilità nonché Componenti a passo fine (< 0,3 mm)

2. Massima efficienza spaziale

-

Tracciamento 3D impilato salva Oltre il 40% Spazio rispetto a FPCs unilaterali

-

Impianti pieghevoli/rollabili Abilita la disposizione compatta in spazi tridimensionali (ad esempio dispositivi a cerniera)

-

Sostituisce PCB multipli rigidi, riducendo la conta dei connettori di 60%

3. Miglioramento delle prestazioni elettriche

-

Strati a doppia faccia Ridurre la radiazione crosstalk e EMI del segnale 30%

-

supporta Percorso a coppie differenziali, miglioramento dell’integrità del segnale ad alta velocità (for 5G/ applicazioni ad alta frequenza)

-

facoltativo Livelli schermanti (foglio di rame/inchiostro conduttore) soddisfano i requisiti cem di qualità militare

4. Miglioramento dell’affidabilità meccanica

-

Progettazione della struttura simmetrica Bilancia la distribuzione delle sollecitazioni, aumentando i cicli flettenti 50% FPCs vs. a faccia singola

-

Laminazione a due strati (PI/PET + foglio di rame) aumenta la resistenza allo strappo

-

lasciapassare Prove a flessione dinamica (> 500.000 cicli @ R=1mm)

5. Potenziale di integrazione multifunzionale

-

Assemblaggio SMT a doppia faccia: i componenti possono essere montati su entrambi i lati Integrazione modulare

-

Modello ibrido rigid-flex: le sezioni rinforzate (contrafforti da FR4) sostengono i componenti pesanti

-

Componenti incorporati: resistori/condensatori interrati tra gli strati riducono ulteriormente lo spessore

Considerazioni fondamentali di progettazione per i circuiti stampati flessibili a doppia faccia (FPCs)

1. Disegno del raggio minimo di curvatura

Il raggio minimo di curvatura (Rmin) è un parametro critico nella progettazione a due lati della FPC. È calcolato come segue:

Rmin = C rispetto t

Dove:

-

C = coefficiente empirico (dipendente dal materiale/dall’applicazione)

-

t = Spessore totale FPC

Linee guida di progettazione:

| Tipo applicazione | Coefficiente empirico (C) | Raggio minimo pratico |

|---|---|---|

| Flessione statica (impianti fissi) | 6-10 | Spessore della lastra di vetro |

| Flessione dinamica (flessione ripetuta) | 20-40 | 10 - spessore della piastra |

Impatto materiale:

-

Rame (ED) elettrodepositato: Richiede raggi più grandi (C≥10) a causa della minore duttilità

-

Rame ricotto laminato (RA): Permette curve più strette (C al sesto) con maggiore resistenza alla flessione

2. Integrità del segnale & Controllo ime

-

Ottimizzazione del percorso:

-

Minimizzare la lunghezza del percorso del segnale

-

Evitare spire taglienti 90 spire (> 45 gradi preferiti)

-

Limita attraverso il conteggio per ridurre i riflessi

-

-

Gestione dell’impedenza:

-

Mantieni traccia di larghezza/spaziatura coerente

-

Utilizzare piani a terra per RF/ schermatura

-

-

Distribuzione di energia:

-

Ampliare le tracce di energia/terreno per ridurre il rumore

-

Implementa la messa a terra delle stelle per i circuiti sensibili

-

3. Strategie di rinforzo meccanico

-

Progetto della zona di flessione:

-

Tracce rotta parallelo Verso l’asse di curvatura

-

Eliminare le vias nelle zone flex

-

uso Transizioni radiali (nessun angolo netto)

-

-

Caratteristiche di attenuazione dello Stress:

-

applica Antiagglomeranti PI Alle interfacce del connettore

-

aggiungi FR4 rinforzi Nelle regioni ad alto stress

-

implementa Copertura rastremata bordi

-

4. Selezione avanzata dei materiali

| componente | Opzioni raccomandate | Benefici chiave |

|---|---|---|

| direttore | Rame ricotto laminato (RA) | Resistenza alla flessione superiore |

| dielettrico | Poliimmide (fino a 200 mg/kg) | Alta stabilità della temperatura |

| adesivo | Sistemi acrilici o modificati con epox | Flessibilità/adesione bilanciata |

5. Considerazioni di progettazione multistrato

-

Sovrapposizione di livelli:

-

Costruzione simmetrica per evitare la deformazione

-

Schermare i segnali critici con strati di suolo adiacenti

-

-

Tramite la direzione:

-

uso Microsci laser (50-100 m3) per i progetti HDI

-

Stagger attraverso posizioni su livelli

-

6. Soluzioni di gestione termica

-

Applicazioni ad alta potenza:

-

emblato Vias termiche Componenti generatori di calore

-

integra Generatori di calore alluminio In sezioni rigide

-

uso Adesivi termoconduttori (inferiori a 3 W/mK)

-

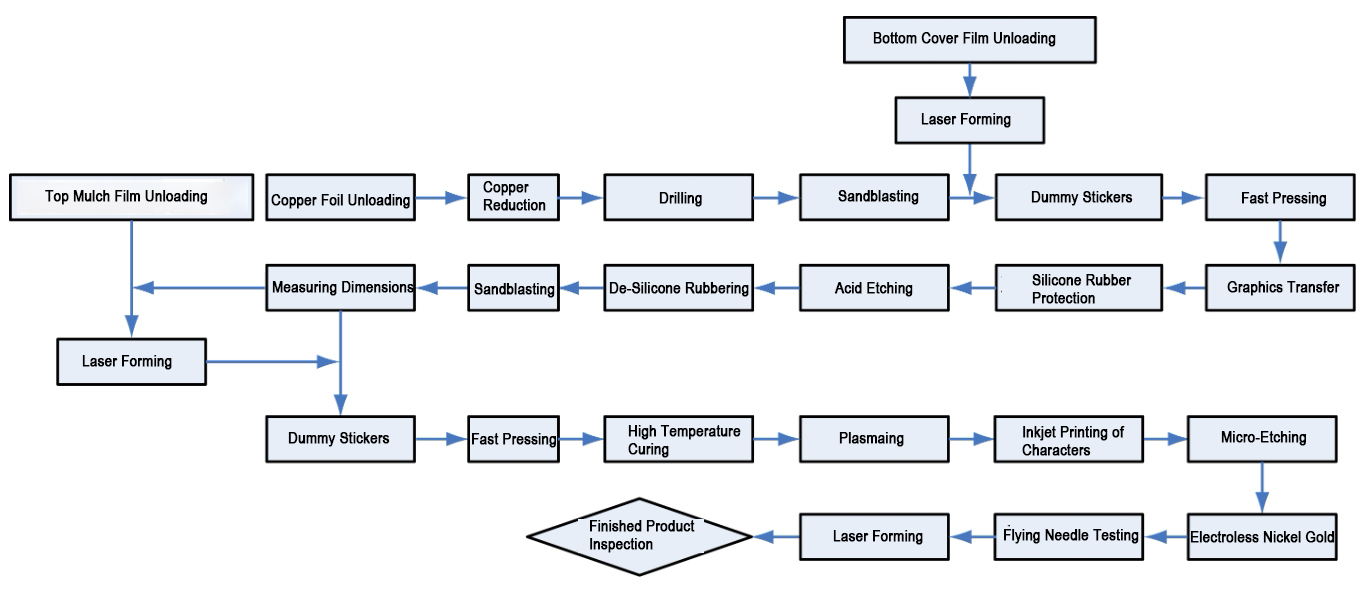

FPCs bilaterali Processo produttivo

Il processo di fabbricazione delle schede a circuiti stampati flessibili a doppia faccia si articola nelle seguenti fasi principali:

Preparazione del substrato: Scelta di un substrato isolante adeguato, come poliimmide (PI) o poliestere (PET).

Incisione cablaggio: L’incisione del cablaggio è effettuata su ciascuno dei due lati del substrato per formare un modello conduttore.

Produzione di fori metallizzati: Formare fori metallizzati sul substrato mediante processi di perforazione e placcatura per ottenere connessioni conduttrici tra diversi strati.

Rivestimenti per pellicole: Coprire il cablaggio e i fori metallizzati con una pellicola protettiva per garantire la stabilità e la durata dei fili e dei punti di connessione per assicurare la stabilità e la durata dei fili e dei punti di connessione

Scenari d’applicazione

I PCB Flex a doppia faccia sono ampiamente utilizzati in una serie di applicazioni che richiedono flessibilità e affidabilità, tra cui, ma non solo:

Elettronica di consumo: Come connettori flessibili in dispositivi come smartphone e tablet.

Elettronica automobilistica: In vari sensori e dispositivi di controllo all’interno delle automobili, i PCB flex a doppia faccia possono fornire una migliore tolleranza alla flessione e alle vibrazioni.

Controlli industriali: Nelle apparecchiature di automazione e robotica, i PCB flex a doppia faccia possono adattarsi a movimenti meccanici complessi e a vincoli di spazio.

Perché scegliere noi?

1. Servizio unico PCB PCBA

Possiamo aiutarvi con un servizio unico. Sostenere l’intero processo dalla ricerca e sviluppo funzionale, dalla discussione sulla progettazione del prodotto, dalla produzione di PCB e dall’approvvigionamento di componenti fino all’assemblaggio di PCB.

2. Apparecchiature avanzate

Vi sono oltre 385 apparecchiature, principalmente importate dalla germania, dal giappone e da Taiwan. Come ad esempio la macchina ad esposizione automatica alle LDl, la linea di placcatura automatica, la foratrice a laser, la macchina di prova automatica, la macchina di taglio automatico a v e altre apparecchiature avanzate.

3. Tecnologia avanzata

Il nostro gruppo di ricerca e sviluppo conta più di 28 dipendenti, tra cui 2 studenti di dottorato e 8 studenti di master. Possiamo fare 3 PCB HDI a 3 passi e buchi di profondità di 0,4 mm. La tecnologia è al primo posto nell’industria.

4. Servizio superiore

Servizio online 24 ore su 24! Abbiamo un team di servizi professionali per seguire l’intero processo per clienti chiave e parole chiave. Inoltre, abbiamo un gestore di account professionale per ogni cliente per soddisfare le varie richieste del cliente.