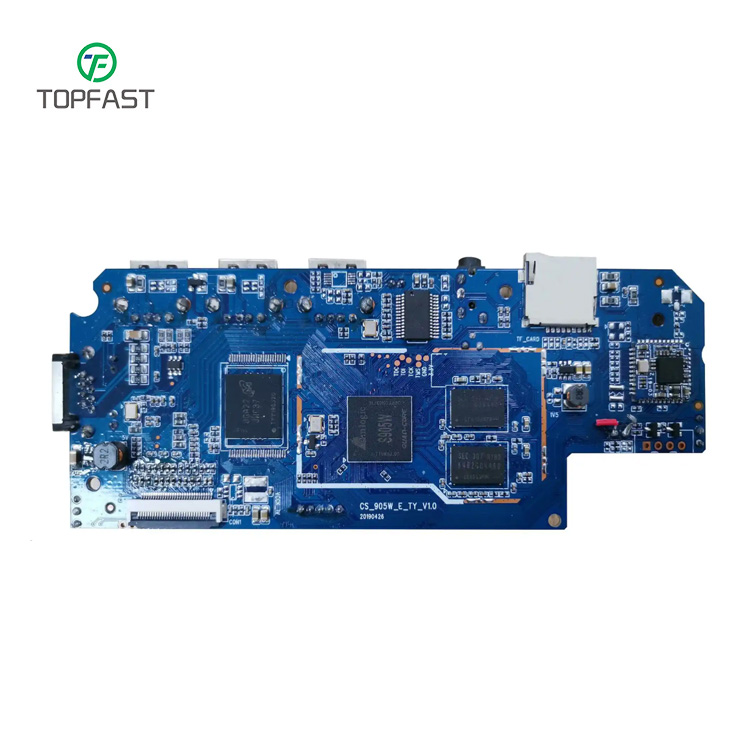

Descrizione

Nell’industria aerospaziale, la scelta dei materiali e dei componenti per le schede a circuito stampato (PCBAs) non è casuale. Immaginate che questi dispositivi elettronici debbano attraversare il lancio di razzi con forti vibrazioni, variazioni di temperatura estreme nello spazio e un ambiente radiologico forte; I materiali comuni semplicemente non possono resistere a questa "tortura".

Orientamenti di base PCBA

1. Substrato PCB

Il substrato della piastra per circuiti aerospaziali deve soddisfare le quattro norme sui diamanti:

Resistenza ad alta temperatura: resistenza al freddo estremo al calore delle ripetute torture

Resistenza alla corrosione: tutti i tipi di radiazioni e sostanze chimiche nello spazio non possono ferirlo un po’

Buon isolamento: la trasmissione del segnale deve essere stabile e affidabile

Robusto e durevole: non può essere rotto nemmeno dalle violente vibrazioni durante il lancio.

I materiali "per impiego spaziale" comunemente utilizzati comprendono:

Poliimmide (PI): come un "giubbotto antiproiettile" per circuiti stampati, è particolarmente resistente alle alte temperature.

Cianoacrilato (CE): "top performer" ben equilibrato.

Substrato ceramico: prestazione di prima classe in termini di dissipazione di calore dell’ "esperto di raffreddamento".

2. Selezione componente

1. Chip (IC) come scegliere?

Riconoscere la certificazione: QML-V/QML-Q la certificazione è il "permesso di lavoro".

Progettazione anti-radiazioni: i raggi cosmici dovrebbero avere la "maschera a campana d’oro".

Non cercare l’ultimo ma il più stabile: il processo a 65nm o più maturo è più affidabile

2. Componenti passivi

Condensatori: i condensatori di tantalio rappresentano la forza principale; i condensatori ceramici dovrebbero essere del tipo COG/NPO.

Resistenze: le resistenze a film sono la prima scelta, le resistenze a fogli metallici hanno le migliori prestazioni.

Induttori: gli induttori del nucleo di ferrite o del nucleo d’aria sono i più affidabili.

3. connettori

Norma: MIL-DTL-38999/32139 è il requisito di base.

Placcatura d’oro: i contatti devono essere placcati con almeno 50 micropollici di oro.

Doppia assicurazione: deve essere munita di meccanismo di bloccaggio secondario

3. Trattamenti speciali

Tecnologia incapsulamento

Il pacchetto ceramico è la prima scelta, come una "tuta spaziale" per il chip.

Gli imballaggi di plastica devono essere certificati dai militari

I pacchetti BGA non devono essere utilizzati a meno che non siano appositamente rinforzati

brasatura

Solder tradizionale Pb alto (Sn63Pb37) ancora dominante

Se si utilizza un processo senza piombo, è necessaria un’ulteriore verifica

Controllo radiografico dopo la saldatura per assicurarsi che non ci siano "lesioni interne".

Trattamenti protettivi

I rivestimenti devono essere conformi alle norme militari MIL-I-46058.

I rivestimenti al Parylene sono più efficaci

Lo spessore del rivestimento deve essere controllato entro la gamma dello spessore di un capello.

4. Gestione della catena d’approvvigionamento

Acquisto canale

Prelevare solo le merci dallo stabilimento originario o dai distributori autorizzati

Resisti ai componenti contraffatti

Ogni componente deve avere una "carta d’identità", è possibile tracciare l’intero processo.

Controllo qualità

Il controllo al 100 per cento dei materiali in entrata non può essere escluso

Prova casuale di smontaggio non inferiore al 10%.

Test di invecchiamento accelerato per prevedere la vita di servizio

Gestione cambiamenti

Qualsiasi modifica deve essere nuovamente verificata

Cambiare componenti significa ri-certificazione

Tutte le registrazioni delle modifiche devono essere conservate integralmente

aerospaziale PCBA Processo di saldatura

1. Processo di saldatura

Nel settore aerospaziale, un solido solido non qualificato può essere il "tallone d’achille" dell’intera missione. Poiché l’apparecchiatura deve subire ripetute "torture" da freddo estremo a calore estremo, il processo di saldatura deve essere infallibile.

1. Processo di saldatura: tre grandi diamanti

Saldatura a onde: adatta alla saldatura di componenti per fori ad alto volume, come un coaster a rulli, con il PCB che passa attraverso la saldatura in fusione

Saldatura a freddo (scelta corrente): tecnologia accurata di "riscaldamento locale", particolarmente adatta ai componenti di chip

Saldatura selettiva ad onde: tecnologia di "saldatura puntuale di precisione" per specifiche articolazioni di saldatura.

2. Reflow processo

I profili di temperatura sono fondamentali: come cucinare una torta, una temperatura troppo alta brucia, una temperatura troppo bassa la sottocucina

Personalizzazione dei parametri: materiali e componenti diversi richiedono diverse "soluzioni di cottura".

Selezione di Solder paste: per scegliere la formula speciale per il grado aérospatie-grade, Solder paste ordinario semplicemente non può trasportare l’ambiente spaziale

2. Trattamento a circuito stampato di aviazione

1. Controllo di precisione: ricerca finale del livello di micronio

Posizionamento mediante Laser: precisione di circa 5 micron (equivalente a 1/10 di un capello)

Allineamento ottico: errore angolare minore di 0,001 gradi (più accurato di una bussola)

Trattamento di superficie: levigatura dei fogli di rame simile allo specchio (Ra 0,3 mm)

2. Verifica dell’affidabilità: prove più severe dell’ambiente spaziale

Prova di tortura a temperatura: -65 dosi fino a 150 dosi ripetutamente tosate 1000 volte

Prova di vibrazione: simula la violenta vibrazione di un lancio di razzi

Prova sotto vuoto: 10-? Torr sotto vuoto durante la prova estrema

Prova di invecchiamento: umidità 85 mg / 85% sotto la sauna continua per 1000 ore

3. Controllo qualità

Monitoraggio del processo: monitoraggio in tempo reale di ciascun parametro chiave, come un controllo medico.

Sistema di tracciabilità: ogni scheda ha una "carta d’identità" e l’intero processo può essere rintracciato.

Norme di certificazione: conformi alle norme più rigorose in materia di qualità dell’aria (AS9100D, ecc.)

4. S processo speciale

Trattamento microporoso: foro perforato con laser più sottile di una linea di taglio (precisione massima 10 mm).

Elaborazione del segnale ad alta frequenza: controllo di impedenza accurato al massimo 3% (comparabile a strumenti di laboratorio)

Ispezione in tre fasi: autoispezione + ispezione + ispezione finale, per garantire che nulla vada perduto.

Finiture di superficie dei PCBA aerospaziali ##

Nell’ambiente spaziale, le schede a circuiti affrontano sfide ben più complesse di quelle delle applicazioni terrestri. Per garantire un funzionamento affidabile a lungo termine, si devono utilizzare speciali "tute di protezione" :

1. Strato protettivo metallico (trattamento anticorrosivo)

Oro (ENIG) impregnato/privo di nichel elettromagnetico: come un "armatura d’oro" per circuiti, protegge dalla ruggine e assicura una buona conduttività.

Placcatura elettrolitica in nichelio/oro (ENEPIG): "armatura composita" più avanzata, particolarmente adatta per esigenze di elevata affidabilità.

Caratteristiche: antiossidazione, resistenza alla corrosione, per garantire che il contatto del connettore rimanga nuovo.

2. Strato protettivo organico (protezione globale)

Rivestimento di poliimmide (PI) : "indumenti protettivi" di tipo aerospaziale, resistenza ad alta temperatura fino a 300 mpa o più

Punzonatura al Silicone: circuiti sensibili per indossare l’ "airbag antivibrante", cuscinetto di shock meccanico

Effetto: inumidimento, shock-proof, radiation-proof, triplice protezione in una sola fase.

Prove rigorose del prodotto

1. Prova di adattabilità ambientale

Corsa di resistenza alla temperatura:

Ciclo ad alta e bassa temperatura (-65 ~150 lanci ripetuti)

Shock di temperatura (commutazione istantanea di Temperature estreme)

Prova di resistenza meccanica:

Prova di vibrazione (simula la vibrazione violenta di un lancio di razzi)

Prova d’urto (1500G di accelerazione)

2. Verifica delle prestazioni elettriche

Test dell’ago volante: come un "agopunturista principale" per rilevare accuratamente ogni nodo

Verifica su recipiente di prova: "esame fisico" completo per garantire che tutte le funzioni siano normali.

Integrità del segnale: analisi della qualità della trasmissione del segnale ad alta frequenza

3. Test di invecchiamento accelerato

Previsione della vita: invecchiamento accelerato attraverso un ambiente ad alta temperatura e ad alta umidità.

Monitoraggio continuo: registrare la tendenza dei parametri di prestazione

Analisi dei guasti: utilizzare un microscopio elettronico per individuare eventuali difetti.

In conclusione, le esigenze specifiche del processo di PCBA aerospaziale si riflettono nella selezione dei materiali, nel processo di saldatura, nel trattamento superficiale, nelle misure protettive e nella verifica delle prove e In altri aspetti. Solo seguendo rigorosamente questi requisiti e realizzando costantemente innovazioni tecnologiche e miglioramenti di processo potremo fabbricare prodotti PCBA per soddisfare le esigenze del settore aerospaziale.