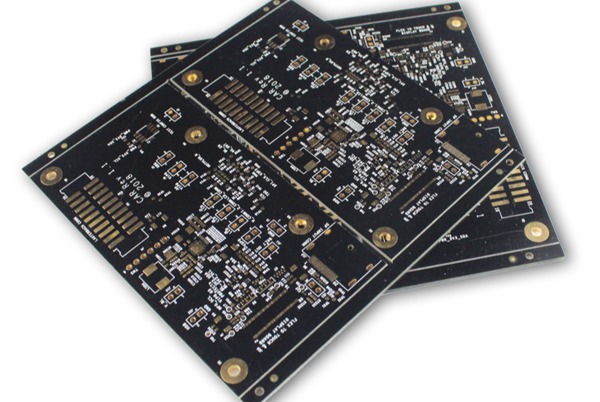

En la era digital de alta velocidad, las placas de circuito impreso multicapa se han convertido en la clave para mejorar el rendimiento de los sistemas electrónicos. Sin embargo, el número de capas no es necesariamente sinónimo de calidad. Un circuito impreso militar de 6 capas puede ser mucho más fiable que uno de consumo de 12 capas. La diferencia radica en la lógica más profunda de la ciencia de los materiales, el control de procesos y el diseño de sistemas.

- Aplicaciones básicas: Las placas de doble cara son suficientes para la mayoría de los módulos de alimentación (por ejemplo, controladores LED), en los que el peso del cobre (1 onza frente a 2 onzas) influye más en la capacidad de corriente que el número de capas.

- Umbrales de rendimiento: Para señales superiores a 5 Gbps, una placa de 4 capas con apilamiento optimizado (por ejemplo, "señal-tierra-energía-señal") puede lograr una supresión de la diafonía de -30 dB.

- Sistemas complejos: Una placa de conmutación de 20 capas puede emplear estructuras de interconexión de cualquier capa "3-2-3" para alcanzar una densidad de más de 100.000 vías.

Número de capas ≠ calidad

1. Compatibilidad de diseño

El número de capas debe corresponderse con la complejidad del circuito. Aumentar las capas a ciegas elevará los costes e introducirá riesgos de fabricación.

2. Optimización del diseño de la pila

El apilamiento inadecuado de capas puede provocar reflexión de señales y diafonía (por ejemplo, señales de alta velocidad no adyacentes a las capas de tierra).

3. Selección de materiales

Las aplicaciones de alta frecuencia requieren materiales de bajo Dk/Df (como Rogers, Isola). Las placas de cobre gruesas necesitan un preimpregnado con alto contenido en resina.

4. Control de procesos

Puntos débiles clave: alineación capa a capa (±75μm), precisión de perforación (rugosidad del orificio ≤25μm), huecos de laminación (inspección por rayos X).

5. Pruebas y verificación

Pruebas eléctricas 100% (sonda volante/AOI), pruebas de impedancia (tolerancia ±10%) y pruebas de fiabilidad CAF.

- Materiales de alta frecuencia Por encimade 1 GHz, el factor de disipación del FR4 estándar (Df > 0,02) provoca una pérdida de señalconsiderable, lo que hace necesario el uso de materiales de alta frecuenciacomo el RogersRO4350B (Df =0,0037).

- Lámina de cobre: La lámina con tratamiento inverso (RTF) reduce la rugosidad de la superficie de 3μm a 0,3μm, lo que disminuye la pérdida de inserción de señal de 28Gbps en 40%.

- dieléctrico: Un proyecto de satélite se enfrentó a una desviación de impedancia de 15Ω debido a una tolerancia de espesor dieléctrico de ±10% (frente a los ±3% requeridos), lo que provocó una costosa reelaboración.

- Precisión: Las imágenes láser LDI aumentaron la precisión de registro de placas de 6 capas de ±50μm a ±15μm, lo que equivale a localizar una semilla de sésamo en un campo de fútbol.

- Proceso de laminación: El rendimiento de una placa de ECU de automóvil pasó de 65% a 92% al reducir la velocidad de rampa de laminación de 3°C/min a 1,5°C/min, lo que permitió que la resina fluyera uniformemente.

- Instrumentos de precisión: Para placas de 18 capas con brocas de 0,1 mm, la vida útil de la herramienta se limita a 500 orificios antes de que la rugosidad se degrade de 8μm a 25μm.

Proceso central

- Proceso de adhesión a presión: Ajuste del valor TG, control del flujo de resina (cantidad de llenado ≥ 80%).

- Tecnología de perforación trasera: Longitud del stub ≤ 6 mil, mejorando la integridad de la señal de alta velocidad.

- Tratamiento de superficies: El chapado electrolítico en oro (ENIG) es superior al nivelado de soldadura por aire caliente (HASL) y es adecuado para BGA de paso fino.

Verificación de la fiabilidad

- Corte transversal destructivo: Valida la uniformidad del metalizado (objetivo: 18-25μm de cobre en las vías).

- Inspección por rayos X 3D: Detecta la integridad del relleno de microvías de 0,05 mm².

- Envejecimiento acelerado: 1.000 horas a 85°C/85% HR simulan 5 años de tensión operativa.

Tendencias del sector

- Materiales de alta frecuencia: Sustratos de PTFE (radar de ondas milimétricas/comunicaciones por satélite).

- Servicios llave en mano: Seleccione proveedores con certificación IPC-6012 Clase 3 (como Jiali Creation).

4 Principales retos y soluciones para la fabricación de placas de circuito impreso de alto número de capas (10+ Capas)

| Desafío | Solución |

|---|

| Desalineación entre capas | Imagen láser LDI + Posicionamiento de cuatro ranuras (Pin LAM) |

| Bajo rendimiento de la capa interna | Compensación del ancho de traza + Grabado de alta precisión (socavado ≤15μm) |

| Delaminación/vacíos en la laminación | Laminación por calentamiento por etapas + Prensa de vacío |

| Rotura de brocas / rebabas | Brocas especializadas (reafiladas ≤3 veces) + Tablero de respaldo de alta densidad. |