Descrizione

PCBA per l’industria medica

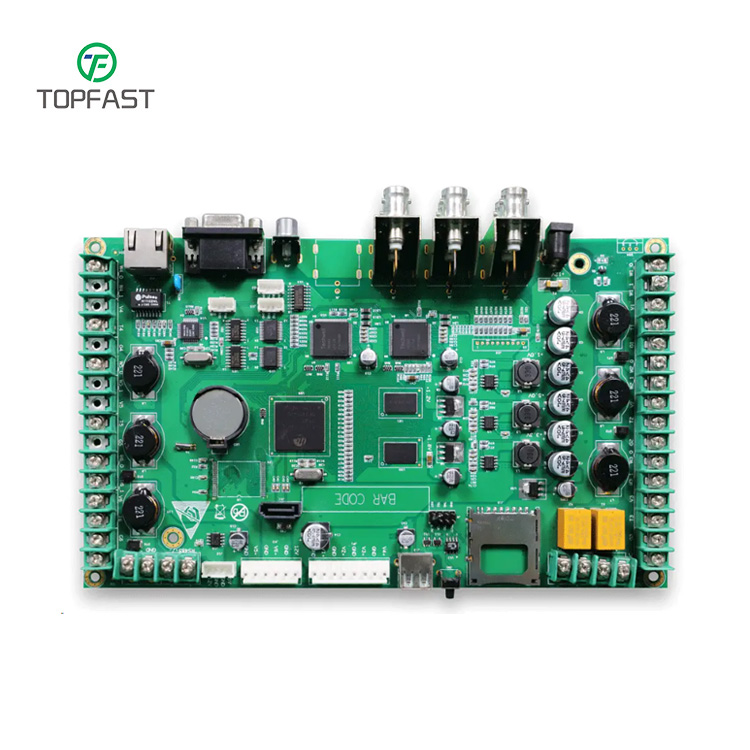

PCBA (Assemblaggio di schede a circuiti stampati) è un processo che comporta il montaggio di componenti elettronici su una scheda a circuiti stampati (PCB) e la saldatura in loco per creare un dispositivo elettronico funzionale. Nell’ industria medica, la PCBA è utilizzata per fabbricare una vasta gamma di dispositivi medici, tra cui attrezzature diagnostiche, dispositivi di monitoraggio e strumenti chirurgici.

I dispositivi medici che utilizzano PCBA devono di norma rispettare norme regolamentari rigorose per garantirne la sicurezza e l’efficacia. Di conseguenza, il processo PCBA per i dispositivi medici deve essere attentamente controllato per garantire che il prodotto finito soddisfi tali standard. Ciò può comportare l’impiego di materiali specializzati, come le materie plastiche e i metalli biocompatibili, e l’attuazione di rigorose misure di controllo della qualità.

L’ uso di PCBA nell’ industria medica consente la creazione di dispositivi altamente precisi e affidabili, essenziali per la diagnosi, il trattamento e il monitoraggio dei pazienti. Consente inoltre lo sviluppo di tecnologie mediche nuove e innovative in grado di migliorare i risultati dei pazienti e la qualità dell’assistenza. Se siete interessati al nostro insieme di PCB, le PLS si sentono libere di contattarci.

vantaggi

Ecco alcuni vantaggi dell’ uso della PCBA nell’ industria medica:

1. Precisione: PCBA consente la creazione di dispositivi medici molto precisi e accurati, essenziale per molte applicazioni diagnostiche edi monitoraggio.

2. Affidabilità: il processo PCBA è concepito per creare dispositivi medici durevoli e affidabili in grado di soddisfare le esigenze dell’ambiente sanitario.

3. Personalizzazione: il PCBA può essere personalizzato per soddisfare le esigenze e i requisiti specifici di diverse applicazioni mediche. Ciò consente ai produttori di creare dispositivi adeguati alle esigenze specifiche del settore sanitario.

4. Rapporto costi/benefici: l’uso di PCBA può contribuire a ridurre il costo complessivo della fabbricazione di dispositivi medici consentendo l’uso di processi automatizzati e componenti standard.

5. Velocità di produzione: il processo PCBA può essere completato in tempi relativamente brevi, consentendo ai produttori di soddisfare la forte domanda di dispositivi medici in tempo utile.

Migliore assistenza ai pazienti: grazie alla creazione di dispositivi medici affidabili e precisi, la PCBA contribuisce a migliorare l’assistenza e i risultati dei pazienti. Ciò può portare a una maggiore soddisfazione dei pazienti ea una qualità complessiva dell’assistenza sanitaria.

Elementi fondamentali dei sistemi di qualità

-

Sistema di certificazione triplice

-

Evidenzia controllo processo

Principali sfide tecniche & soluzioni

| Tipo contestazione |

Soluzione tecnica |

Prestazioni metriche |

| Resistenza alla sterilizzazione |

Materiali speciali di incapsulamento |

Con 200 cicli di autoclave |

| Controllo ime |

Strutture di schermatura multistrato |

Riduzione della radiazione 60dB |

| Affidabilità a lungo termine |

Processo di incollaggio dell’oro |

MTBF > 100.000 ore |

| biocompatibilità |

Rivestimento Parylene |

È conforme alla norma ISO 10993-5 |

Requisiti di prestazione per applicazioni tipiche

-

Dispositivi impiantabili

-

Apparecchiature per l’immagine

-

Dispositivi d’emergenza

7 criteri chiave per la selezione dei fornitori

-

Certificazione della produzione di dispositivi medici di classe III

-

Catena di fornitura di componenti medici

-

Zona di pulizia pulita 1000 franchi

-

Configurazione laboratorio di analisi dei guasti

-

Sistema di controllo delle modifiche

-

Capacità di test di invecchiamento a lungo termine

-

Esperienza di collaborazione clinica

-

Capacità processo

? 01005 inserimento di componenti

? 50 mg a becco fino

? Procedure a schede rigide

-

Sistemi d’ispezione

? Copertura al 100% della sonda volante

? Ispezione 3D a raggi x

? Test di contaminazione ionica

-

Trattamenti speciali

? Rivestimenti biocompatibili

? Imballaggio Sterile

? Rivestimento conformale

Attuazione raccomandazioni

-

Eseguire l’analisi del FMEA durante la fase di progettazione

-

Stabilire modelli di crescita affidabili

-

Implementare sistemi di verifica V&V

-

Migliorare i processi di gestione del cambiamento

Prospettive FutureCon i progressi nelle interfacce neurone-computer e nella nanorobotica, i PCB medici si evolveranno verso direzioni innovative come i fasci di elettrodi neurali e i circuiti biodegradabili, richiedendo una maggiore precisione di assemblaggio. Si consiglia ai produttori di investire nelle tecnologie di confezionamento a livello molecolare e nei circuiti di auto-guarigione.