Descripción

PCBA para la industria médica

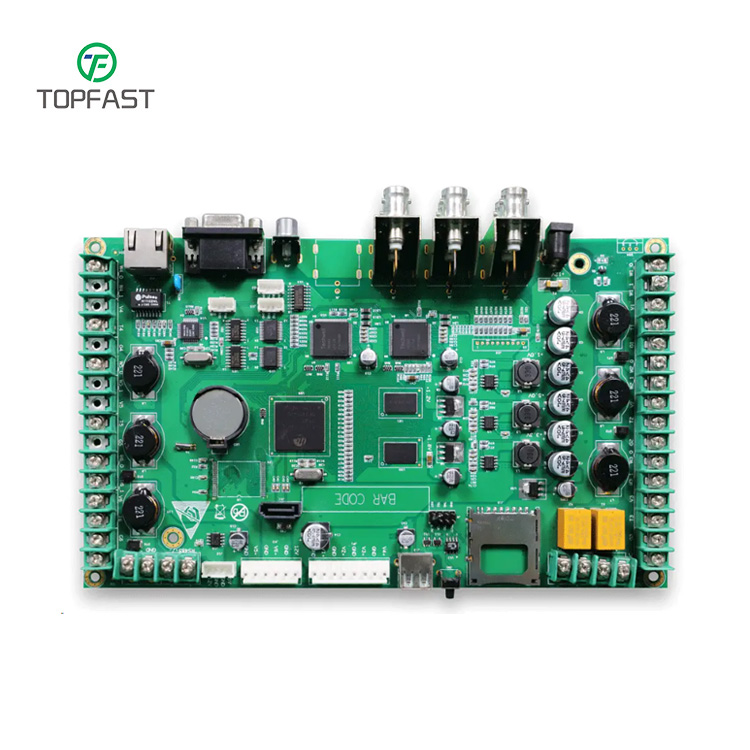

PCBA (Ensamblaje de placa de circuito impreso) es un proceso que consiste en montar componentes electrónicos en una placa de circuito impreso (PCB) y soldarlos en su lugar para crear un dispositivo electrónico funcional. En la industria médica, el PCBA se utiliza para fabricar una amplia gama de dispositivos médicos, incluidos equipos de diagnóstico, dispositivos de monitoreo e instrumentos quirúrgicos.

Por lo general, se requiere que los dispositivos médicos que usan PCBA cumplan con estrictos estándares regulatorios para garantizar su seguridad y efectividad. Como resultado, el proceso de PCBA para dispositivos médicos debe controlarse cuidadosamente para garantizar que el producto terminado cumpla con estos estándares. Esto puede implicar el uso de materiales especializados, como plásticos y metales biocompatibles, y la implementación de estrictas medidas de control de calidad.

El uso de PCBA en la industria médica permite la creación de dispositivos altamente precisos y confiables que son esenciales para el diagnóstico, tratamiento y seguimiento de pacientes. También permite el desarrollo de tecnologías médicas nuevas e innovadoras que pueden mejorar los resultados de los pacientes y la calidad de la atención. Si está interesado en nuestro ensamblaje de PCB, no dude en contactarnos.

Ventajas

Aquí hay varias ventajas de usar PCBA en la industria médica:

1. Precisión: PCBA permite la creación de dispositivos médicos altamente precisos y precisos, lo cual es esencial para muchas aplicaciones de diagnóstico y monitoreo.

2. Confiabilidad: El proceso de PCBA está diseñado para crear dispositivos médicos duraderos y confiables que puedan soportar las demandas del entorno de atención médica.

3. Personalización: PCBA se puede personalizar para satisfacer las necesidades y requisitos específicos de diferentes aplicaciones médicas. Esto permite a los fabricantes crear dispositivos que se adaptan a las necesidades únicas de la industria de la salud.

4. Rentabilidad: El uso de PCBA puede ayudar a reducir el costo total de la fabricación de dispositivos médicos al permitir el uso de procesos automatizados y componentes estándar.

5. Velocidad de producción: El proceso de PCBA se puede completar con relativa rapidez, lo que permite a los fabricantes satisfacer la alta demanda de dispositivos médicos a tiempo.

Mejora de la atención al paciente: Al crear dispositivos médicos fiables y precisos, el PCBA ayuda a mejorar la atención al paciente y los resultados. Esto puede conducir a una mejor satisfacción del paciente y a una mejor calidad general de la atención sanitaria.

Elementos básicos de los sistemas de calidad

-

Triple Sistema de Certificación

-

Aspectos destacados del control de procesos

-

-

Clase de sala limpia: 1000

-

Inspección de juntas de soldadura: radiografía AOI 3D

-

Trazabilidad: Sistema de seguimiento de códigos de barras

Desafíos técnicos clave y soluciones

| Tipo de desafío |

Solución técnica |

Métricas de rendimiento |

| Resistencia a la esterilización |

Materiales especiales de encapsulación |

Soporta 200 ciclos de autoclave |

| Control EMI |

Estructuras de blindaje multicapa |

Reducción de radiación de 60 dB |

| Fiabilidad a largo plazo |

Proceso de unión de oro |

MTBF >100.000 horas |

| Biocompatibilidad |

Recubrimiento de parileno |

Cumple con la norma ISO 10993-5 |

Requisitos de rendimiento para aplicaciones típicas

-

Dispositivos implantables

-

Vida útil ≥10 años

-

Corriente de fuga <10μA

-

Equipos de imagen

-

Dispositivos de emergencia

7 criterios clave para la selección de proveedores

-

Certificación de producción de dispositivos médicos de clase III

-

Cadena de suministro de componentes de grado médico

-

Área de sala limpia ≥1000㎡

-

Configuración del laboratorio de análisis de fallos

-

Sistema de control de cambio de producto

-

Capacidad de pruebas de envejecimiento a largo plazo

-

Experiencia de colaboración clínica

-

Capacidades del proceso

? 01005 Colocación de componentes

? BGA de paso fino de 50 μm

? Procesos de tableros rígidos-flexibles

-

Sistemas de inspección

? Cobertura del 100% de las pruebas de sondas voladoras

? Inspección por rayos X 3D

? Pruebas de contaminación iónica

-

Procesos Especiales

? Recubrimientos biocompatibles

? Envases estériles

? Recubrimiento de conformación

Recomendaciones de implementación

-

Realizar análisis FMEA durante la fase de diseño

-

Establecer modelos de crecimiento de la confiabilidad

-

Implementar sistemas de verificación V&V

-

Mejorar los procesos de gestión del cambio

Perspectivas futurasCon los avances en las interfaces cerebro-computadora y la nanorobótica, los PCB médicos evolucionarán hacia direcciones innovadoras como matrices de electrodos neuronales y circuitos biodegradables, lo que exige una mayor precisión de ensamblaje. Se aconseja a los fabricantes que inviertan en tecnologías de empaquetamiento a nivel molecular y circuitos autorreparables.